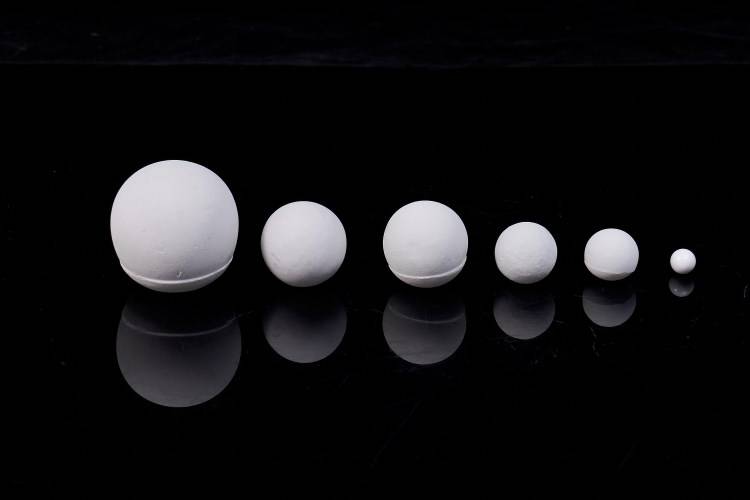

静水圧プレスされたセラミック・ボールに共通する欠陥

サイズおよび形状の偏差

セラミック・ボールは、金型の設計、材料の流動性、成形圧力の制御を含むいくつかの要因によって、サイズの偏差や不規則な形状を示すことがあります。これらの偏差は、セラミックボールの性能や品質に大きな影響を与える可能性があります。

サイズおよび形状の偏差に影響を与える要因

- 金型設計:金型の精度と設計が重要な役割を果たします。金型に欠陥があると、セラミックボールのサイズや形状にばらつきが生じます。

- 材料の流動性:成形中のセラミック粉末の流動特性は、最終製品の均一性に影響を与えます。流動性が悪いと、金型への充填が不均一になり、逸脱につながります。

- 成形圧力制御:成形時の圧力が不十分であったり、不均一であったりすると、セラミックボールが意図したサイズや形状から逸脱する可能性があります。

解決策

これらの問題を軽減するために、いくつかの戦略を採用することができます:

- 金型精度の向上:金型精度の向上 : 金型設計の精度を高めることで、サイズや形状の偏差を減らすことができます。これには、金型が可能な限り正確であることを保証するために高度な製造技術を使用することが含まれます。

- 成形圧力制御の最適化:成形時にかかる圧力を微調整することで、より均一で一貫性のある製品を作ることができます。これには、自動化システムを使用して圧力をより正確に制御することが含まれます。

- 材料流動性の調整:セラミック粉末の特性を変更して流動性を向上させれば、金型への充填性が向上し、その結果、最終製品のばらつきが少なくなります。

これらの要因に対処し、適切なソリューションを実施することで、製造業者はサイズや形状の偏差を最小限に抑えたセラミックボールを製造することができ、全体的な製品の品質と性能を向上させることができます。

バリとバリ

静水圧プレスされたセラミックボールのエッジに生じるバリやカケは、主に金型設計、材料の流動性、成形圧力の制御、および離型工程に起因する、相互に関連した複数の要因の結果であることがよくあります。金型設計の問題 は、材料の流れに不整合を引き起こし、局所的な過充填または過充填を引き起こし、それがバリの形成につながる可能性があります。材料の流動性流動性が不十分な場合、特定の領域に材料が蓄積し、バリの原因となります。

成形圧力制御 も重要な要素です。圧力が均一でないと、材料が不均一に圧縮され、余分な材料が突出する可能性があります。さらに脱型工程 が正確に行われないと、これらの問題を悪化させる可能性があります。脱型技術が不適切だと、材料が破れたり伸びたりして、バリの発生をさらに助長する可能性があります。

これらの問題を軽減するために、いくつかの戦略を採用することができる。金型精度の向上 は、金型キャビティの正確な形状と寸法を確保するために不可欠であり、それによって材料の蓄積の可能性を低減する。圧力制御の最適化 を最適化することで、材料をより均一に圧縮することができ、バリの発生を最小限に抑えることができます。さらに脱型工程の調整 を調整することで、材料の損傷を防ぎ、バリの発生を抑えることができます。

| ファクター | 要因 | 解決策 |

|---|---|---|

| 金型設計の問題 | 金型設計による材料の流れの不一致 | 金型精度の向上 |

| 材料の流動性 | 金型を通過するセラミック粉末の不十分な流れ | 成形圧力制御の最適化 |

| 成形圧力 | 圧力が不均一で圧縮が不均一 | 脱型工程の調整 |

| 脱型プロセス | 材料の破れや伸びの原因となる不適切な技術 | 圧力制御の最適化 |

これらの要因に対処し、提案された解決策を実施することで、セラミックボールのバリやフラッシュの発生率を大幅に低減し、より高品質で安定した製品を実現することができます。

内部亀裂および気孔

静水圧プレスされたセラミックボールのクラックや気孔などの内部欠陥は、多くの場合、いくつかの重要な要因の結果です。これには、使用される原材料の純度、成形工程で加えられる圧力、および焼結温度の制御が含まれます。原材料の純度が十分でない場合、不純物が混入し、内部クラックや気孔の形成につながる可能性があります。同様に、成形圧力が不十分だと緻密化が不完全になり、セラミック構造内に空隙が残ることがあります。さらに、不適切な焼結温度制御は、これらの欠陥の発生を助長する熱応力を引き起こす可能性があります。

これらの問題を軽減するために、いくつかの戦略的対策を実施することができる。まず、原材料の純度を高めることが重要である。これには、製造に高純度の材料のみが使用されるようにするための厳格な品質管理対策が含まれる。第二に、焼結プロセスの最適化が不可欠である。これには、正確な温度制御と、熱応力を誘発することなく均一な緻密化を実現する高度な焼結技術の使用が含まれる。最後に、製造工程全体を通して品質検査を強化することで、潜在的な欠陥を早期に発見し対処することができ、それによって内部クラックや気孔の発生を防ぐことができる。

これらの要因に対処し、適切な解決策を実施することで、メーカーは等方圧加圧セラミックボールの内部欠陥の発生率を大幅に低減し、全体的な品質と性能を向上させることができます。

表面欠陥

ピット、スクラッチ、カラースポットなどの表面欠陥は、静水圧プレスされたセラミックボールにおける一般的な問題です。これらの傷は、原材料中の不純物、金型表面の損傷、製造工程中の機械的振動の影響など、いくつかの原因から発生する可能性があります。

原材料中の不純物は、セラミック表面にピットやカラースポットの形成につながる可能性があります。これらの不純物は、原材料の調達時や製造環境の汚染によって混入する可能性があります。さらに、製造工程にしばしば内在する機械的振動は、傷やその他の表面欠陥を引き起こす可能性があります。

これらの問題を軽減するために、いくつかの戦略を採用することができる。まず、金型の表面を保護することが重要です。これは、金型に高品質の材料を使用し、金型を適切にメンテナンスし、定期的に清掃することで達成できる。第二に、脱型プロセスを改善することで、表面欠陥の可能性を減らすことができる。これには、脱型のタイミングや方法を最適化することで、セラミック表面の損傷リスクを最小限に抑えることが考えられます。

最後に、研磨や仕上げなどの後続処理を強化することで、発生した表面欠陥を修正することができます。これらの解決策を実施することで、製造業者は等方圧加圧セラミックボールの表面欠陥の発生率を大幅に低減し、最終製品の全体的な品質と信頼性を高めることができます。

組成の偏析

焼結プロセス中の組成偏析は、静水圧プレスされたセラミックボールの均一性と性能安定性に大きく影響します。この現象は、構成材料がセラミックマトリックス全体に均一に分布しない場合に発生し、密度や組成の局所的なばらつきをもたらします。このような不一致は、機械的および熱的特性の不一致をもたらし、セラミックボールの全体的な信頼性と効率を損なう可能性があります。

組成の偏析を緩和するために、いくつかの戦略的アプローチを採用することができます:

-

原料配合の最適化:

- 化学組成:原材料の化学組成を調整することで、より均質な分布を得ることができる。これには、焼結中の偏析の可能性を減らすために、密度や熱膨張係数の似た材料を選択することが含まれます。

- 粒度分布:狭い粒度分布を確保することも、より良い混合、ひいては偏析の減少に寄与する。

-

混合均一性の向上:

- 高度な混合技術:高剪断ミキサーやボールミルを利用することで、混合粉末の均一性を高めることができます。これらの技術は粒子を均一に分散させ、より効果的に相互作用させます。

- 混合時間と速度:混合時間と速度の最適化は極めて重要である。混合時間が短すぎると分布が不均一になり、長すぎると凝集やさらなる偏析の原因となる。

-

焼結均一性の向上:

- 制御された焼結環境:焼結中に制御された雰囲気を導入することは、セラミック・マトリックス全体の均一な状態を維持するのに役立ちます。これには、温度勾配、ガスフロー、および圧力の制御が含まれます。

- 段階的な加熱と冷却:段階的な加熱・冷却サイクルは、熱衝撃を防ぎ、偏析のリスクを低減します。このアプローチは、より均一な緻密化プロセスを可能にします。

| 戦略 | 戦略 |

|---|---|

| 原料配合の最適化 | 化学組成と粒度分布を調整し、均質性を高める。 |

| 混合均一性の向上 | 高度な混合技術を使用し、混合時間と速度を最適化する。 |

| 焼結均一性の向上 | 制御された焼結環境と段階的な加熱/冷却を実施する。 |

これらの点に対処することで、組成偏析のリスクを最小限に抑え、より均一で安定したセラミックボールを得ることができます。

不均一な密度

静水圧プレスされたセラミックボールにおける不均一な密度分布は、その構造的完全性と性能に大きな影響を与える可能性があります。この欠陥は、多くの場合、成形プロセス中の不均一な粉末充填または一貫性のない圧力分布の結果です。このような密度のばらつきがもたらす影響は、機械的強度の低下から、割れや摩耗に対する感受性の増大まで、多岐にわたります。

この問題を軽減するために、いくつかの戦略的対策を実施することができる。第一に、成形プロセスの最適化が重要である。これには、セラミックボール全体にわたって均一な密度を確保するために、粉末の圧縮率や圧力印加技術などのパラメーターを微調整することが含まれます。高度なシミュレーション・ツールを使用して最適な成形条件をモデル化し予測することで、密度のばらつきが生じる可能性を減らすことができます。

焼結制御の強化も重要な側面です。焼結段階では、正確な温度と圧力のプロファイルを維持することで、より均一な密度分布を達成することができます。自動制御システムを導入することで、焼結プロセスの一貫性と信頼性を高め、密度ムラの発生を最小限に抑えることができる。

さらに、生産サイクルの初期段階で密度のばらつきを特定し、対処するためには、高度な試験装置の使用が極めて重要な役割を果たします。X線CT(コンピュータ断層検査)や超音波検査などの非破壊検査法は、セラミックボールの内部構造を詳細に把握できるため、密度の異常を問題になる前に発見することができます。

これらのソリューションを統合することで、メーカーは静水圧プレスされたセラミックボールの品質と一貫性を大幅に向上させ、厳しい性能と信頼性の基準を確実に満たすことができます。

関連製品

- エンジニアリング先進ファインセラミックス用精密加工ジルコニアセラミックボール

- ラボ用等方圧プレス金型

- ラボ用ボールプレス金型

- 精密用途向けエンジニアリング先進ファインアルミナ(Al₂O₃)セラミック位置決めピン ストレートベベル

- 小型ワーク生産用コールド等方圧プレス機 CIP 400MPa