マグネトロンスパッタリングとアブレーション現象の紹介

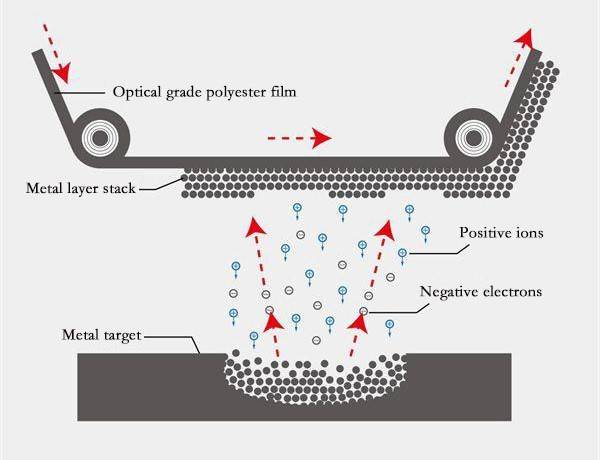

マグネトロンスパッタリングの基本原理

マグネトロンスパッタリングは、ガスイオン化、イオンボンバードメント、および磁場の影響の相互作用を利用して、精密な材料堆積を達成する高度な薄膜堆積技術である。このプロセスは、通常、数百から数千電子ボルトの電界を印加してプラズマ環境を作り出すことから始まる。この電界によってプラズマ内の荷電粒子が加速され、カソード(ここではスパッタリングターゲット)に衝突するのに十分な運動エネルギーが与えられる。

この高エネルギー砲撃の影響を受け、固体スパッタリングターゲットから原子が特徴的な視線余弦分布で放出される。放出された原子は基板に向かって移動し、そこで凝縮して薄膜を形成する。磁場の役割はこのプロセスにおいて極めて重要である。磁場はプラズマ電子をターゲット表面近傍に閉じ込め、イオン化効率を高め、ひいては全体的なスパッタリング速度を向上させるからである。

マグネトロンスパッタリングシステムは、マグネトロンに電力を供給することで作動し、マグネトロンは負電圧を発生させ、その負電圧はスパッタリングターゲット材料に印加される。この負電圧が正イオンをターゲット表面に引き寄せ、大きな運動エネルギーを与える。その結果、ターゲット表面にイオンが衝突し、エネルギーが伝達され、ターゲット原子の放出とそれに続く基板上への堆積が促進される。

要約すると、マグネトロンスパッタリングは、制御された効率的な薄膜成膜を達成するために、ガスイオン化、イオンボンバードメント、磁場の影響を統合する多面的なプロセスであり、様々な産業用途における基礎技術となっている。

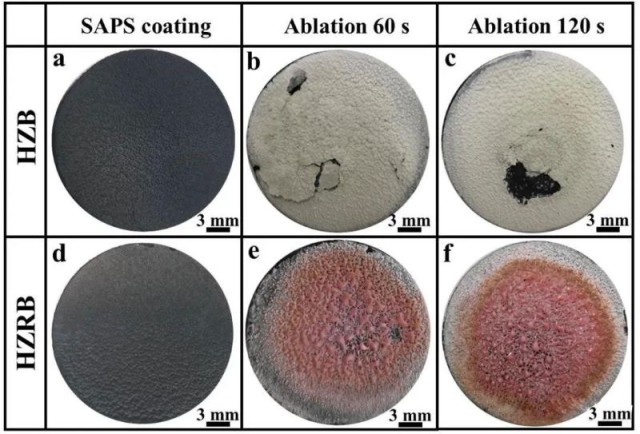

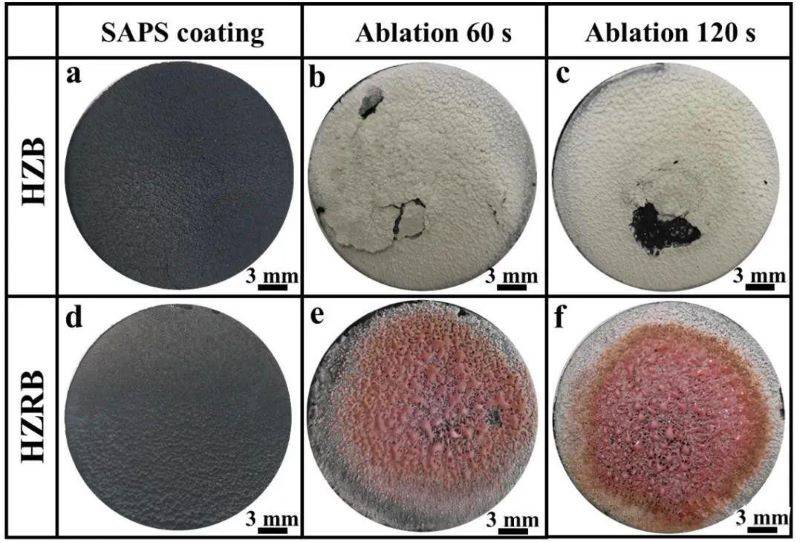

アブレーションの定義と発現

マグネトロンスパッタリングにおけるアブレーションは、高エネルギーのイオンボンバードメントによってターゲット表面から材料が徐々に除去されることを特徴とする重要な現象である。このプロセスでは、ターゲット材料が浸食されるだけでなく、より小さな粒子に断片化され、その後プラズマ中に放出されるため、実質的な材料損失が生じる。高エネルギーイオンによる継続的な砲撃は、ターゲットの結晶構造を破壊し、その微細構造に大きな変化をもたらす。

アブレーションの現象は多面的である:

- 材料の損失:主な影響はターゲット材料の大幅な減少であり、スパッタリングプロセスの効率と持続時間に直接影響する。

- 粒子の脱落:高エネルギーの相互作用によってターゲット材料が小さな粒子に分解され、それが基板上に堆積して膜の品質に影響を及ぼす可能性がある。

- 結晶構造の変化:反復的なイオン照射は、ターゲットの結晶格子に変化を引き起こし、多くの場合、欠陥の形成や微細構造の変形につながります。

これらの影響は総体的にターゲットの劣化につながるため、スパッタリングプロセスの寿命と有効性を確保するためには、十分な理解と緩和策が必要である。

激しいアブレーションの原因

砲撃エネルギーの集中

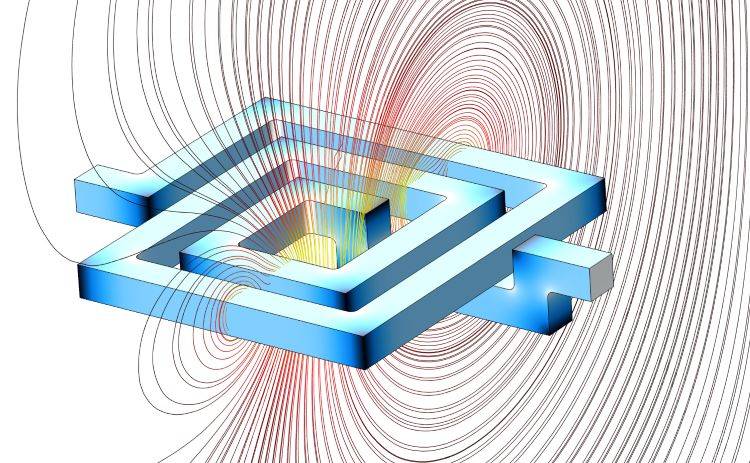

電界の不均一な分布とイオンビームの幾何学的特性は、ターゲットの中心領域にイオンエネルギーが集中する主な要因である。この現象は、電界と磁界の相互作用によって複雑なイオン軌道が形成されるマグネトロンスパッタリングプロセスにおいて特に顕著である。

マグネトロンスパッタリングでは、磁力線の配置により、電場は通常ターゲットの中心付近で強くなる。この強化された電場により、中心領域ではイオンがより強力に加速され、エネルギー密度が高くなる。さらに、イオンビームの発散や収束といった幾何学的特性は、この集中をさらに悪化させます。ビームは中心部に収束する傾向があり、そこで最大の抵抗に遭遇するため、より多くのエネルギーが蓄積されます。

このように照射エネルギーが集中することで、局所的な高エネルギーイオン衝撃が生じ、その強度は周辺部よりも著しく高くなります。その結果、中心領域はより激しいアブレーションを経験し、急速な材料損失と構造劣化につながる。このエネルギー集中を理解し緩和することは、均一な成膜を達成し、ターゲットの寿命を延ばすために極めて重要である。

ガス組成の影響

スパッタリングチャンバー内のガス組成は、セラミックターゲットのアブレーション率を決定する上で極めて重要な役割を果たす。高いガス流量はイオンの発生と移動に大きな影響を与え、アブレーションプロセスに影響を与える。特に、酸素やフッ素のような電気陰性ガスの存在は、チャンバー内のイオン化ダイナミクスを変化させる可能性がある。これらのガスは電子を捕獲しやすく、全体の電子密度を低下させ、プラズマの安定性に影響を与える。

ガス組成の影響をよりよく理解するために、以下の要因を考慮してください:

- イオン化効率:電離効率 : 電離性の高いガスは、自由電子を捕獲することで電離効率を低下させ、その結果、ボンバードメントに利用可能なイオンの数を減少させます。

- プラズマの安定性:電気陰性ガスが存在すると、プラズマが不安定になり、イオンエネルギー分布が変動します。

- ターゲット表面の相互作用:ガスの種類はターゲット表面の化学反応に影響を与え、異なるアブレーションメカニズムを引き起こす可能性がある。

| ガスの種類 | イオン化効率 | プラズマの安定性 | ターゲットとの相互作用 |

|---|---|---|---|

| 不活性ガス | 高い | 安定 | 最小限の化学反応 |

| 電子陰性ガス | 低い | 不安定 | 活発な化学反応 |

ガスの流量と組成を最適化することで、電気陰性ガスの悪影響を緩和し、アブレーションプロセスを向上させることができる。この最適化は、より安定したプラズマ条件と、ターゲット表面へのより制御されたイオンボンバードメントにつながります。

セラミックターゲットの材料特性

セラミックターゲットの機械的特性、特に機械的強度、融点、熱伝導率は、マグネトロンスパッタリング中のアブレーションに対する耐性を決定する上で重要な役割を果たす。こ れ ら の 特 性 は 総 合 的 に 、タ ー ゲ ッ ト 材 料 が ア ブ レ ー シ ョ ン プ ロ セ ス を 特徴づける高エネルギーイオン照射にどのように反応するかに影響します。

-

機械的強度:機械的強度が高いセラミック材料は、イオンボンバードメントによって引き起こされる激しい物理的ストレスに耐えるのに適しています。この弾力性は、ターゲットの構造的完全性の維持に役立ち、それによって材料の損失や粒子の脱落の程度を軽減します。

-

融点:セラミック材料の融点は、そのアブレーション耐性を決定する重要な要素です。融点の高い材料は、スパッタリングプロセス中に発生する高温下で相変化を起こしにくい。この熱安定性により、ターゲットは無傷のまま長時間機能し続けます。

-

熱伝導率:セラミック材料の高い熱伝導率は、熱放散を促進し、アブレーションを促進する可能性のある局所的な過熱を防ぎます。効率的な熱管理は、均一な表面温度を維持し、熱応力による損傷の可能性を減らすために不可欠です。

要約すると、セラミックターゲットの機械的強度、融点、および熱伝導率の相互作用は、マグネトロンスパッタリングで遭遇する厳しいアブレーション条件に耐え、抵抗する能力に大きく影響する。

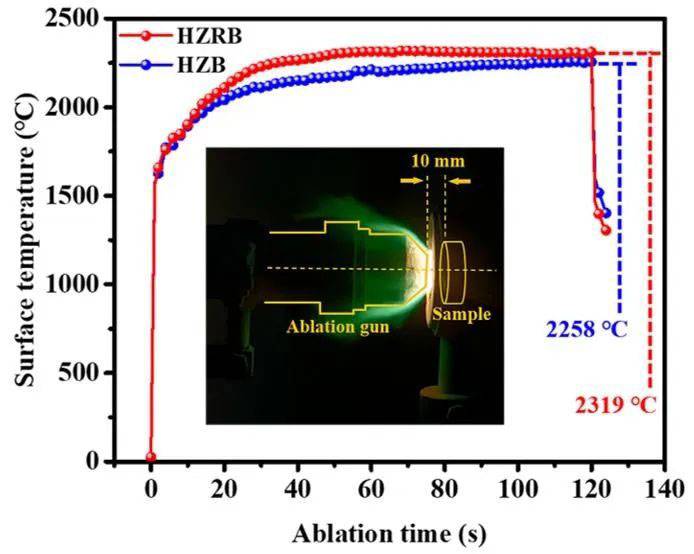

温度の影響

マグネトロンスパッタリングの成膜プロセス中に発生する熱は、セラミックターゲットの表面温度に大きな影響を与えます。この熱が効果的に管理・分散されないと、表面温度の急激な上昇につながり、アブレーションプロセスを加速させる。スパッタリング中の熱条件は、ターゲット表面から材料が失われる速度に直接影響するため、極めて重要である。

熱分布に影響を与える要因:

- ターゲット材料の熱伝導率: セラミック材料の熱伝導率が極めて重要な役割を果たします。熱伝導率の高い材料は、熱をより均等に分布させることができ、アブレーションを促進する局所的なホットスポットを減らすことができます。

- 冷却メカニズム: 水冷式バッキングプレートや熱管理コーティングなどの効果的な冷却システムは、熱をより効率的に放散させ、ターゲット表面の過度の温度上昇を防ぎます。

- プロセスパラメーター: スパッタリング中の印加電力や成膜プロセス時間などの変数は、発熱率に大きく影響する。これらのパラメーターを最適化することで、熱条件をより効果的に管理することができる。

不十分な熱管理の結果

- 局所的アブレーション: 熱分布が悪いと、局所的な高温領域が生じ、材料が急速に不均一に失われるため、蒸着膜の均一性と品質に影響する。

- 材料の劣化: 過度の熱はセラミック材料の構造的完全性を劣化させ、機械的・化学的特性の変化につながり、アブレーションの問題をさらに悪化させる可能性があります。

マグネトロンスパッタリング中の温度効果を理解し対処することで、アブレーションの深刻さを軽減し、より安定した効率的な蒸着プロセスを確保することが可能です。

アブレーションに影響するその他の要因

マグネトロンスパッタリングにおけるアブレーション現象には、照射エネル ギー濃度、ガス組成、材料特性などの主な要因のほかに、いくつかの変数が大きく影響し ます。これらの要因は、見過ごされがちではあるが、ターゲット表面の材料損失の程度と性質を決定する上で重要な役割を果たす。

使用空気圧

スパッタリングチャンバー内の作動空気圧は、アブレーションを悪化させたり緩和させたりする重要なパラメータである。圧力が高いと、イオンと中性粒子との衝突が増加し、ターゲットに到達する前にイオンが散乱してエネルギーが低下します。逆に圧力が低いと、イオンのエネルギーが保持されやすくなり、より強い照射と高いアブレーション率が得られる。過剰なアブレーションを起こさずに効率的なスパッタリングを行うには、最適な圧力のバランスを注意深く保つ必要がある。

磁場の強さ

磁場の強さと構成は、マグネトロンスパッタリングの動作に不可欠である。磁 場 が 強 い ほ ど 、タ ー ゲ ッ ト 表 面 近 く の 電 子 の 拘 束 が 強 ま り 、スパッタリングガスのイオン化率が高まる。電離が進むとイオン密度が高くなり、ボンバードメントが激しくなるため、アブレーションが加速される可能性がある。しかし、磁場もイオンの軌道を誘導する役割を担っており、磁場の設定が不適切な場合、ボンバードメントが不均一になり、アブレーションが局所化する可能性がある。

ターゲット表面の状態

ターゲット表面の状態は、アブレーションプロセスに大きな影響を与えます。表面が粗かったり、あらかじめ損傷していたりすると、イオン照射が不均一になり、アブレーションが最も激しくなる局所的なホットスポットが発生します。さらに、表面に汚染物質や酸化物が存在すると、イオンボンバードメントに対する材料の反応が変化し、アブレーション率が上昇する可能性があります。クリーンで滑らかなターゲット表面を維持することは、アブレーションを最小限に抑え、均一な成膜を確保するために不可欠です。

これらの要因を総合的に考慮することで、マグネトロンスパッタリングにおけるアブレーション現象を支配する複雑な相互作用を包括的に理解することができる。これらの変数を注意深く制御することで、激しいアブレーションを緩和し、スパッタリングプロセスの効率と寿命を向上させることができる。

アブレーション現象の影響

膜の均一性と品質への影響

マグネトロンスパッタリング中の不均一なターゲットの消耗は、成膜の均一性と品質に大きな影響を与える。この現象は、主にターゲットの中心領域にイオンボンバードメントのエネルギーが集中することによって引き起こされ、膜厚のばらつきにつながる。これらの膜厚のばらつきは、詳細な測定によって定量化することができ、多くの場合、中心から外側に向かって勾配があり、最も薄い領域が最もイオン衝撃の大きい領域に対応していることが明らかになります。

フィルムの光学的および電気的特性は、これらの膜厚変動に直接影響される。例えば、光学用途のフィルムは不均一な透明度や反射率を示すことがあり、電気用途のフィルムは一貫性のない導電性や抵抗を示すことがあります。このような特性のばらつきは、光学機器、電子部品、その他の高精度用途など、フィルムが意図された用途に適さなくなる可能性があるため、非常に重要です。

さらに、フィルムの構造的完全性は、不均一なターゲットの枯渇によって損なわれる。材料の結晶構造が変化し、ボイドやインクルージョンなどの欠陥が生じ、フィルムの性能がさらに低下する。この構造劣化は、高い機械的強度や熱安定性が要求される用途では特に問題となる。

まとめると、ターゲットの不均一な空乏が膜の均一性と品質に与える影響は多面的であり、膜厚分布だけでなく、光学的、電気的、構造的特性にも影響を及ぼす。これらの問題に対処することは、様々な産業・技術用途において蒸着材料の信頼性と性能を確保するために極めて重要である。

ターゲットと膜の長期安定性

マグネトロンスパッタリングでセラミックターゲットの中心領域が激しくアブレーションすると、ターゲットが著しく不安定になり、成膜の長期安定性に影響する。この不安定性は、ターゲット材料の不均等な消耗が原因で発生し、中心部は周辺部に比べて材料損失の割合が高くなる。この不均等なアブレーションは、時間の経過とともにターゲットの変形やクラックを引き起こし、スパッタリングプロセスの不整合につながる。

このターゲットの不安定性の影響は、ターゲット自体の直接的な劣化にとどまらず、成膜される膜の品質や均一性にも及ぶ。ターゲットの安定性が低下すると、得られる膜の厚さ、組成、微細構造にばらつきが生じることがある。これらのばらつきは、膜の光学的、電気的、機械的特性を損ない、高い精度と信頼性を必要とする用途には適さない。

さらに、ターゲットの継続的な劣化は、頻繁な交換を必要とし、運用コストとダウンタイムの増加につながる。そのため、ターゲットと膜の長期安定性を維持することは、安定した性能を確保し、スパッタリング装置の寿命を延ばす上で極めて重要である。

解決策と改善策

磁場および電場構成の最適化

マグネトロンスパッタリング中のセラミックターゲットの中心領域における激しいアブレーションの問題を軽減するためには、磁場と電場の構成を最適化することが重要なステップとなる。この最適化の目的は、ターゲット表面全体にイオンエネルギーをより均一に再分配し、特定の領域にイオン砲撃が集中するのを防ぐことである。これらの磁場を注意深く調整することで、エネルギー分布を分散させ、高エネルギーイオン砲撃が均等に行われるようにすることができる。このアプローチは、局所的なアブレーションの低減に役立つだけでなく、スパッタリングプロセス全体の寿命と効率にも貢献する。

特に磁場は、スパッタリングチャンバー内でイオンを含む荷電粒子の動きを導く上で極めて重要な役割を果たす。磁場線を戦略的に構成することで、イオンをターゲットの中心領域から遠ざけることができ、それによってこの重要な領域での砲撃強度を下げることができる。同様に、電場はイオンの軌道とエネルギーに影響を与えるように調整することができ、イオン砲撃の均一な分布をさらに助ける。

さらに、磁場と電場の相互作用を微調整することで、蒸着プロセスにより適した環境を作り出すことができる。この微調整には、イオンを均一に分布させるだけでなく、効果的なスパッタリングに必要なエネルギーレベルを維持するために、両電界の強さと向きを協調的に調整することが含まれる。このような構成は、成膜の均一性を著しく高め、膜質と一貫性の向上につながる。

まとめると、磁場と電場の構成を最適化することは、マグネトロンスパッタリングにおける厳しいアブレーションに対処する上で極めて重要な戦略である。イオンエネルギーの均一な分布を確保することで、このアプローチはターゲット表面の完全性を維持し、スパッタリングプロセスの全体的な性能を向上させるのに役立つ。

代替材料の使用

マグネトロンスパッタリング中のセラミックターゲットの中心領域における激しいアブレーションがもたらす課題に対処する上で、代替材料の選択が極めて重要な戦略として浮上している。優れた耐アブレーション性で知られる高性能セラミック材料は、材料損失を軽減し、ターゲットの寿命を向上させる有力な解決策を提供する。これらの材料は、高エネルギー衝撃を特徴とするイオン砲撃の激しい条件に耐えるように特別に設計されており、そうでなければ材料の著しい劣化につながる可能性があります。

セラミック材料の選択は恣意的なものではなく、その固有の特性を綿密に考慮することによって導かれます。機械的強度、融点、熱伝導率などの主要な属性は、アブレーションに対する材料の耐性を決定する上で極めて重要な役割を果たします。例えば、機械的強度が高いセラミックスは、イオン照射によって誘発される物理的ストレスによりよく耐えることができます。一方、融点が高く、熱伝導性に優れたセラミックスは、熱を効果的に放散することができるため、熱ストレスを軽減し、材料破壊の可能性を低減することができます。

さらに、これらの先端セラミックスの採用は、その固有の特性だけにとどまりません。材料科学の革新により、特定の成膜要件に合わせたセラミックが開発され、多様な運転条件下で最適な性能を確保できるようになりました。このようなカスタマイズによって、材料の能力とスパッタリング・プロセスの要求がより正確に一致するようになり、蒸着技術の効率と効果がさらに高まる。

要約すると、代替材料、特に高性能セラミックの使用は、マグネトロンスパッタリング分野における戦略的進歩を意味する。これらの材料のユニークな特性を活用することで、アブレーションに関連する問題を大幅に軽減し、セラミックターゲットの完全性と性能を長期にわたって維持することが可能になる。このアプローチは、深刻なアブレーションという当面の懸念に対処するだけでなく、将来的にはより堅牢で信頼性の高いスパッタリングプロセスへの基礎を築くものである。

ガス流量と組成の制御

ガス流量とガス組成を最適化することは、ターゲット表面のイオンボンバードメント条件を向上させる上で極めて重要である。これらのパラメーターを微調整することで、スパッタリングプロセスの効率を大幅に改善することができる。ガス流量はプラズマ密度に直接影響し、ひいてはイオンボンバードメントの強度と均一性に影響する。ガス流量が多ければプラズマの密度は高くなるが、スパッタリングプロセスの妨げとなる過剰な圧力がかからないよう、バランスをとる必要がある。

ガスの組成も極めて重要な役割を果たす。マグネトロンスパッタリングに使用される一般的なガスには、イオン化ポテンシャルが高いことで知られるアルゴンと、蒸着膜の特性を変化させる可能性のある酸素や窒素のような電気陰性ガスがある。電気陰性ガスの存在は、電子を捕獲することでプラズマダイナミクスに影響を与え、イオンの発生と移動を変化させる。これによって、スパッタリング・プロセスは、所望の結果に応じて強化されたり阻害されたりする。

例えば、セラミックターゲットの場合、酸素の導入は酸化物の形成に役立ち、特定の用途には有益である。しかし、酸素が過剰になると、不要な化合物が生成されたり、アーク放電が発生してターゲットが損傷したりする可能性がある。したがって、最適なイオンボンバードメント条件を達成するには、ガス組成の正確なバランスが不可欠である。

要約すると、ガスの流量と組成を制御することは、単に流量を調整し、適切なガスを選択することではなく、これらのパラメータがターゲット材料やスパッタリングプロセス全体とどのように相互作用するかを微妙に理解する必要がある。そうすることで、激しいアブレーションを緩和し、膜質を向上させ、ターゲットの寿命を延ばすことができる。

回転ターゲット技術の利用

回転ターゲット技術の導入は、マグネトロンスパッタリングにおいていくつかの大きな利点をもたらす。タ ー ゲ ッ ト の す べ て の 領 域 に 均 等 に ボ ン マ ー ド が 当 た る よ う に す る こ と で 、こ の 技 術 は タ ー ゲ ッ ト の 寿 命 を 効 果 的 に 延 ば す 。平面ターゲットとは対照的に、回転ターゲットは通常、より多くの材料を含むため、利用率が高くなる。この高い材料容量により、生産時間が延長され、システムのダウンタイムが最小化されるため、コーティング装置全体のスループットが向上します。

さらに、回転可能なターゲットの表面全体に熱が均一に分布するため、より高い電力密度を使用することができる。この均等な熱分布は、平面ターゲットで一般的な問題である局所的な過熱を防ぎます。その結果、回転ターゲット技術は成膜速度を向上させるだけでなく、特に反応性スパッタリング用途においてスパッタリングプロセスの性能を向上させる。熱をより効果的に管理できるこの技術により、ターゲットはより長期間安定して稼働し、より安定した高品質の成膜に貢献します。

関連製品

- Eビームるつぼ 電子銃ビームるつぼ 蒸着用

- 高温用途向け電子ビーム蒸着コーティングタングステンるつぼおよびモリブデンるつぼ

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 真空熱処理炉および浮上誘導溶解炉