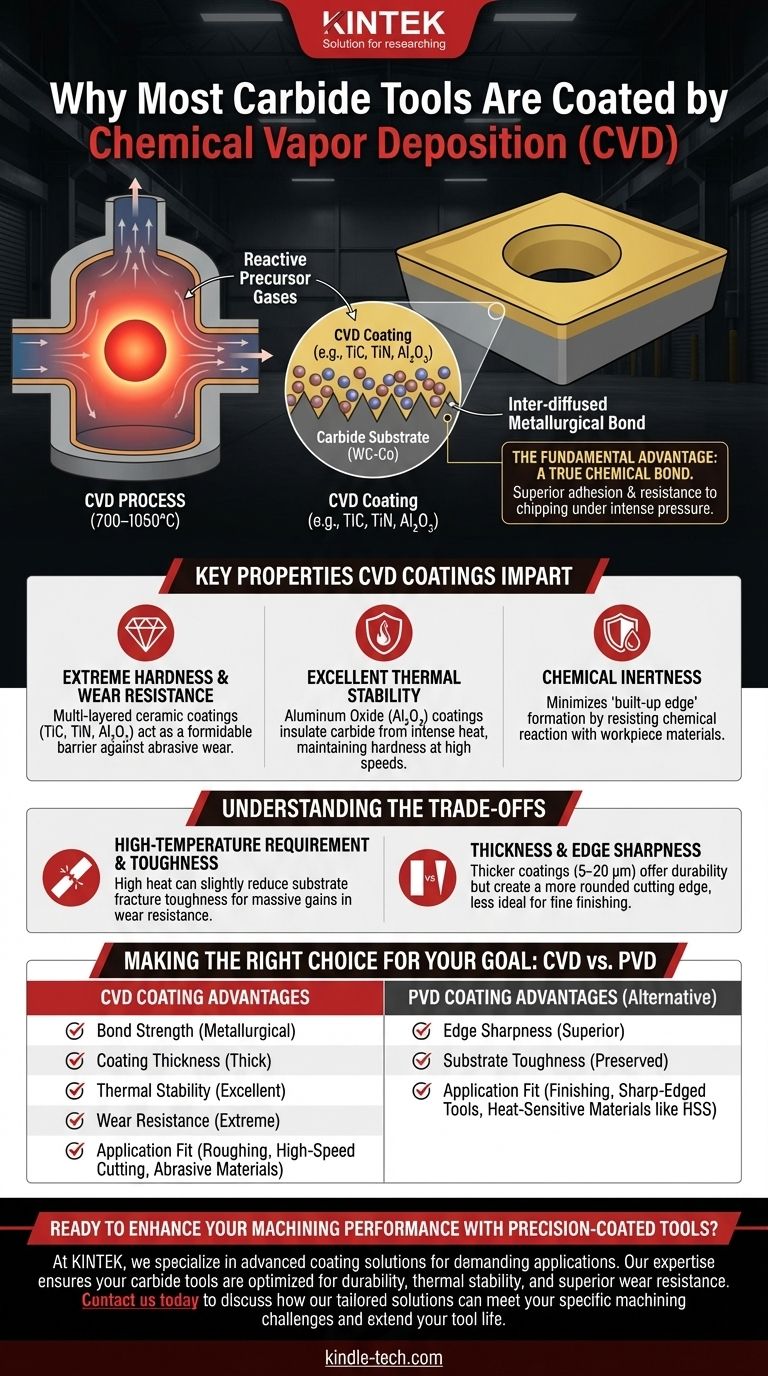

超硬工具が化学気相成長法(CVD)を用いてコーティングされる主な理由は、このプロセスが、高速加工における極度の熱と摩耗に耐えることができる、非常に厚く、耐久性があり、強固に結合した層を生成するためです。CVDで使用される高温では、コーティング材料は単に表面に乗るだけでなく、超硬母材と化学的に反応し、強い圧力下での欠けや剥がれに対する優れた密着性と耐性をもたらす拡散層を形成します。

超硬工具にCVDを選択するのは、単に硬い層を適用することだけではありません。それは、工具とコーティングの間に冶金学的結合を形成し、最も過酷な切削用途に対して比類のない耐摩耗性と熱安定性を持つ複合材料を生み出すための戦略的な決定なのです。

根本的な利点:真の化学結合

CVDプロセスの決定的な特徴は、高温(通常700〜1050°C)と反応性前駆体ガスを使用することです。この環境がCVDを際立たせ、堅牢な超硬工具に理想的なものにしています。

CVDがいかにして優れた結合を形成するか

CVDでは、揮発性の化学前駆体が反応チャンバーに導入され、そこで超硬工具の高温表面で分解されます。

これは単純な物理的積層ではありません。高温が化学反応を誘発し、コーティング材料と超硬母材の原子が相互拡散し、新しい化学結合した界面層を形成します。このプロセスは、機械的または原子的な結合により近い、低温の物理気相成長法(PVD)とは根本的に異なります。

強力な密着性の影響

この深い化学結合は、信じられないほどの密着性を提供します。金属を切削する際の巨大な応力と振動の下では、結合の弱いコーティングはすぐに欠けたり剥がれたりして、役に立たなくなります。

CVD結合は、コーティングが工具寿命全体を通じて超硬母材を継続的に保護し、無傷のままであることを保証します。

均一性と被覆率

コーティングはガスから形成されるため、CVDは切削インサートの複雑な形状のような複雑な工具形状全体に非常に均一な層を堆積させることができます。これにより、工具のすべての切削エッジと面にわたって一貫した保護と摩耗特性が保証されます。

CVDコーティングが付与する主要な特性

コーティングの目的は、下にある超硬材の性能を向上させることです。CVDは、保護特性の相乗的な組み合わせを提供する材料の堆積に優れています。

極度の硬度と耐摩耗性

CVDは、炭化チタン(TiC)、窒化チタン(TiN)、酸化アルミニウム(Al₂O₃)などの非常に硬いセラミック層を適用するために使用されます。

これらの多層コーティングは、硬い材料を切削する際に発生する研磨摩耗に対する強力なバリアとして機能します。

優れた熱安定性

加工は激しい局所的な熱を発生させ、これは超硬母材を軟化させ、工具の故障を早める可能性があります。

CVDコーティング、特に酸化アルミニウムは、優れた熱バリアとして機能します。これらは超硬材を切削ゾーンの熱から隔離し、工具が高い切削速度で硬度と構造的完全性を維持できるようにします。

化学的不活性

高温では、加工材が切削工具と化学的に反応したり溶着したりする傾向があり、これは「カジリ(built-up edge)」として知られる現象です。

CVDセラミックコーティングの化学的不活性性は、この反応を最小限に抑え、よりクリーンな切削を保証し、工具の寿命を延ばします。

トレードオフの理解

CVDは強力ですが、すべての用途に最適な解決策ではありません。その主な利点をもたらす高温が、その主な制限も生み出します。

高温要件

CVDプロセスの激しい熱は、超硬母材自体に微妙ではあるが重要な影響を与える可能性があります。母材の破壊靭性を低下させ、わずかに脆くする可能性があります。

これは慎重に管理されたトレードオフであり、耐摩耗性と熱安定性の劇的な向上と引き換えに、靭性のわずかな低下が許容されます。

コーティングの厚さとエッジの鋭さ

CVDコーティングは通常、PVDコーティングよりも厚い(5〜20 µm)です。この厚さは、要求の厳しい荒加工における耐久性と熱保護に優れています。

しかし、これにより切削エッジが丸くなります。微細な表面仕上げを実現するために非常に鋭いエッジを必要とする仕上げ加工では、この丸いプロファイルが欠点となる可能性があります。

代替手段:物理気相成長法(PVD)

PVDは、低温(200〜500°C)の「視線」プロセスです。CVDのような深い化学結合は形成しませんが、母材の靭性を維持し、より薄く鋭いコーティングを作成できます。これにより、エッジの鋭さが最優先される工具にはPVDが好まれます。

目標に合わせた適切な選択

CVDコーティング工具とPVDコーティング工具のどちらを選択するかは、加工用途の特定の要求に完全に依存します。

- 高速切削、重荒加工、または研磨材の加工が主な焦点の場合: CVDは、その厚く、熱的に安定し、強固に結合したコーティングにより、優れた選択肢です。

- 仕上げ加工、シャープエッジのエンドミルでのミーリング、または「ガミー」な材料の切削が主な焦点の場合: PVDコーティングは、そのより鋭いエッジプロファイルと母材に維持される高い靭性のために好まれることがよくあります。

- ハイス鋼(HSS)のような熱に弱い工具材料を扱っている場合: CVDの高温が工具の熱処理を破壊するため、PVDのみが実行可能な選択肢です。

結局のところ、コーティングの背後にある基本的なプロセスを理解することで、単にコーティングされているだけでなく、特定の加工課題のために真に設計された工具を選択できるようになります。

要約表:

| 側面 | CVDコーティングの利点 |

|---|---|

| 結合強度 | 優れた密着性のための冶金学的、化学的結合を形成 |

| コーティングの厚さ | 最大の耐久性と熱保護のための厚い層(5〜20 µm) |

| 熱安定性 | 優れた耐熱性、高速加工に最適 |

| 耐摩耗性 | 硬いセラミック層(TiC、TiN、Al₂O₃)が極度の耐摩耗性を提供 |

| 用途への適合性 | 荒加工、高速切削、研磨材に最適 |

精密コーティング工具で加工性能を高める準備はできましたか? KINTEKでは、要求の厳しい産業用途向けの高度なコーティングソリューションを含む、高性能ラボ機器および消耗品の専門家です。当社の専門知識により、超硬工具が耐久性、熱安定性、優れた耐摩耗性に関して最適化されていることが保証されます。今すぐお問い合わせいただき、当社のテーラーメイドソリューションがお客様固有の加工課題にどのように対応し、工具寿命を延ばすことができるかをご相談ください。

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- ラミネート・加熱用真空熱プレス機

- 石英管付き1200℃分割管状炉 ラボ用管状炉