先進セラミックスの世界では、密度は材料の最終的な性能を直接左右するため、おそらく最も重要な特性です。これは、セラミックスの機械的強度、硬度、および環境要因に対する耐性の主要な指標となります。高密度のセラミックスは、ほぼ常に優れた耐久性と信頼性を持つ部品を意味します。

把握すべき中心的な概念は、密度が多孔性の逆数であるため重要であるということです。真の焦点は存在する材料ではなく、空隙、つまり存在しない空間(気孔)にあります。これらの気孔は、最終的に部品全体の性能を左右する微視的な欠陥として機能します。

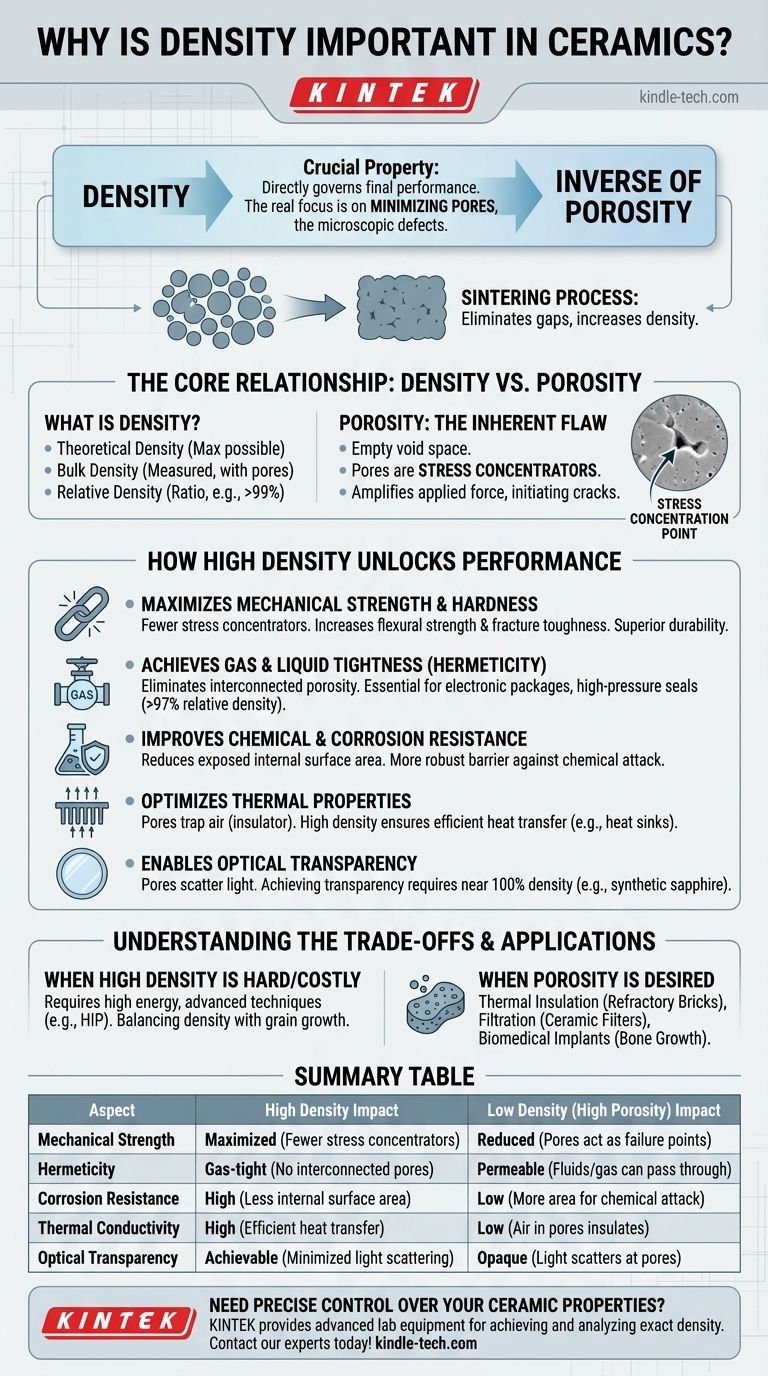

中心的な関係:密度 対 多孔性

密度がなぜ重要なのかを理解するためには、まずセラミックスの挙動を決定する真の要因である多孔性との関係を調べる必要があります。

「密度」が意味するもの

セラミックスでは、2種類の密度について議論します。理論密度は、材料の原子量と結晶構造から計算される最大可能密度です。

かさ密度は、製造された部品の実際の測定密度であり、気孔の存在によりほぼ常に低くなります。これら2つの比率(相対密度と呼ばれる)が最も一般的に使用される指標であり、高性能用途では値が99%を超えることがよくあります。

多孔性:固有の欠陥

多孔性とは、セラミック本体内の空の空間の量を測定したものです。加工中、初期の粉末粒子の間に小さな隙間が存在します。

焼結として知られる焼成プロセスの目標は、これらの隙間をなくし、部品を収縮させて高密度化することです。残った気孔は、ほとんどのセラミックスにおける主要な破壊源となります。

気孔が非常に有害である理由

気孔は単なる空きスペースではなく、応力集中源です。セラミック部品に荷重が加えられると、応力はその内部の空隙の周りを流れます。

これにより、力が気孔の最も鋭い点に集中し、何倍にも増幅されます。この局所的で増幅された応力は、全体の加えられた力が低くても、容易に亀裂を発生させることがあります。

高密度がいかに性能を引き出すか

多孔性を最小限に抑え、それによって密度を高めることで、セラミックスを要求の厳しい用途で価値ある材料にしている特性を直接向上させます。

機械的強度と硬度の最大化

気孔が少ないほど、応力集中源が少なくなります。これにより、セラミックスの曲げ強度(曲げに抵抗する能力)と破壊靭性(亀裂の伝播に抵抗する能力)が劇的に向上します。

高密度のセラミックスは応力をより均等に分散するため、破壊される前にずっと高い荷重に耐えることができます。この同じ原理は、硬度と耐摩耗性にも適用されます。なぜなら、固く密な表面は傷や摩耗に対してはるかに抵抗力があるからです。

気体および液体密閉性(気密性)の達成

電子パッケージ、真空管、高圧シールなどの用途では、不浸透性が不可欠です。気孔が互いに連なって材料を貫通する連続した経路を形成することがあります。

高密度化(通常、相対密度が97%超)は、この相互接続した多孔性を排除し、セラミック部品を完全に気密(ハーメチック)にします。

化学的耐性と耐食性の向上

気孔は内部表面です。高い多孔性を持つセラミックスは、完全に高密度な部品と比較して、環境にさらされる表面積がはるかに大きくなります。

この増加した表面積は、化学的攻撃のためのサイトをより多く提供し、腐食と劣化を加速させます。高密度で滑らかな表面は、はるかに堅牢なバリアとして機能します。

熱的および光学的特性の最適化

気孔は通常、優れた熱絶縁体である空気で満たされています。ヒートシンクのように高い熱伝導率を必要とする用途では、セラミックスの結晶格子を介した効率的な熱伝達を確実にするために多孔性を排除する必要があります。

合成サファイアのような透明セラミックスの場合、気孔は壊滅的です。それらはセラミック材料とは異なる屈折率を持つため、光を散乱させ、材料を不透明に見せます。透明性を達成するには、ほぼ100%の密度が必要です。

トレードオフの理解

高密度が目標とされることが多いですが、必ずしも必要または望ましいわけではありません。最大密度の追求には重要な考慮事項が伴います。

完全高密度化のコストと難しさ

99%を超える密度を達成するには、多大なエネルギーが必要です。これには、より高い焼結温度、より長い炉時間、または熱間静水圧プレス(HIP)のような高度で高価な技術の使用が必要になることがよくあります。密度の最後の数パーセントポイントを達成するのが、常に最も困難で費用がかかります。

多孔性が望ましい特性となる場合

一部の用途では、多孔性は意図的に材料に組み込まれます。

- 断熱:炉用の耐火レンガは、熱伝達を低減するために空気を閉じ込めるように高い多孔性を持つように設計されています。

- ろ過:セラミックフィルターは、制御された相互接続した多孔性に依存して、流体を通過させながら粒子を捕捉します。

- 生体医療用インプラント:インプラント上の多孔質コーティングは、骨組織が部品内に成長して固定されるのを促進します。

焼結と結晶粒成長のジレンマ

密度を増加させる焼結プロセスは、セラミックスの個々の結晶粒をより大きく成長させることにもつながります。高密度は良いことですが、過度に大きな結晶粒は時として破壊靭性を低下させることがあります。これにより、最適な特性の組み合わせを達成するために、結晶粒の成長を制御しながら密度を最大化するという加工上の課題が生じます。

用途に合わせた密度の選択

セラミック部品の理想的な密度は、その意図された機能によって完全に決定されます。

- 最大の強度、耐摩耗性、または気密性が主な焦点の場合:多孔性(主要な破壊点となる)を最小限に抑えるために、達成可能な最高密度(通常99.5%超)を目指します。

- 断熱が主な焦点の場合:意図的に設計された高い多孔性が目標となります。気孔内に閉じ込められた空気が熱伝達を大幅に低減するためです。

- 流体ろ過または生体医療用スキャフォールディングが主な焦点の場合:最大密度ではなく、特定の気孔サイズと相互接続性を持つ制御された多孔性が重要な設計パラメータとなります。

結局のところ、密度を理解し制御することが、その用途の最も要求の厳しい仕様を満たすセラミック材料を設計するための鍵となります。

要約表:

| 側面 | 高密度の影響 | 低密度の影響(高多孔性) |

|---|---|---|

| 機械的強度 | 最大化される(応力集中源が少ない) | 低下する(気孔が破壊点として機能する) |

| 気密性 | 気密(相互接続した気孔がない) | 透過性がある(流体/ガスが通過できる) |

| 耐食性 | 高い(内部表面積が少ない) | 低い(化学的攻撃のための面積が多い) |

| 熱伝導率 | 高い(効率的な熱伝達) | 低い(気孔内の空気が絶縁する) |

| 光学的透明性 | 達成可能(光の散乱が最小化される) | 不透明(気孔で光が散乱する) |

セラミック特性の正確な制御が必要ですか? セラミック部品の密度は、その性能の基礎となります。KINTEKは、最大強度、ろ過のための制御された多孔性、または断熱のいずれであっても、用途に必要な正確な密度を達成および分析するために必要な高度な実験装置と消耗品を提供することに特化しています。当社の専門知識を活用して、最も要求の厳しい仕様を満たすセラミックスの設計にご協力させてください。実験室のニーズについて今すぐ専門家にご相談ください!

ビジュアルガイド

関連製品

- 炭化ケイ素(SiC)セラミックシート 耐摩耗性エンジニアリング 高性能ファインセラミックス

- ジルコニアセラミックガスケット断熱工学 高度ファインセラミックス

- 産業用途向けエンジニアリング先進ファインアルミナ Al2O3 セラミックロッド絶縁体

- エンジニアリング先進ファインセラミックス用精密加工ジルコニアセラミックボール

- 先進用途向け導電性窒化ホウ素BNセラミックス複合材

よくある質問

- 最も一般的な工業用セラミックスは何ですか?アルミナが数えきれないほどの用途で優位に立つ理由を発見してください

- セラミックスはなぜ腐食に対してより耐性があるのか?比類のない化学的安定性の秘密を解き明かす

- なぜ炭化ケイ素はより効率的なのか?SiCの優れた材料特性で高電力密度を実現

- 磁器粉末は何に使われるのか?歯科用クラウンから高級磁器まで

- 高温水素雰囲気下でアルミノケイ酸耐火物が問題となるのはなぜですか?

- セラミックパウダーは何でできているのか?先進セラミックス材料とその用途のガイド

- インプラントに最も生体適合性のある材料は何ですか?チタン、セラミックス、ポリマーのガイド

- 金属製のクラウンと比較して、セラミック製のクラウンを使用する別の利点は何ですか?温度の知覚過敏とアレルギーをなくすこと