本質的に、炭化ケイ素(SiC)は、その卓越した硬度、高温安定性、および化学的不活性で知られる高性能セラミック化合物です。これらの特性により、従来の金属やセラミックでは機能しないような極限環境での用途、例えば工業炉から半導体製造までにおいて、重要な材料となっています。

炭化ケイ素を理解する上で重要なのは、それが単一の材料ではなく、材料のファミリーであると認識することです。その最終的な特性は、製造プロセスによって大きく左右され、高純度エレクトロニクスから多孔質断熱材に至るまで、特定の用途に合わせて材料が調整されます。

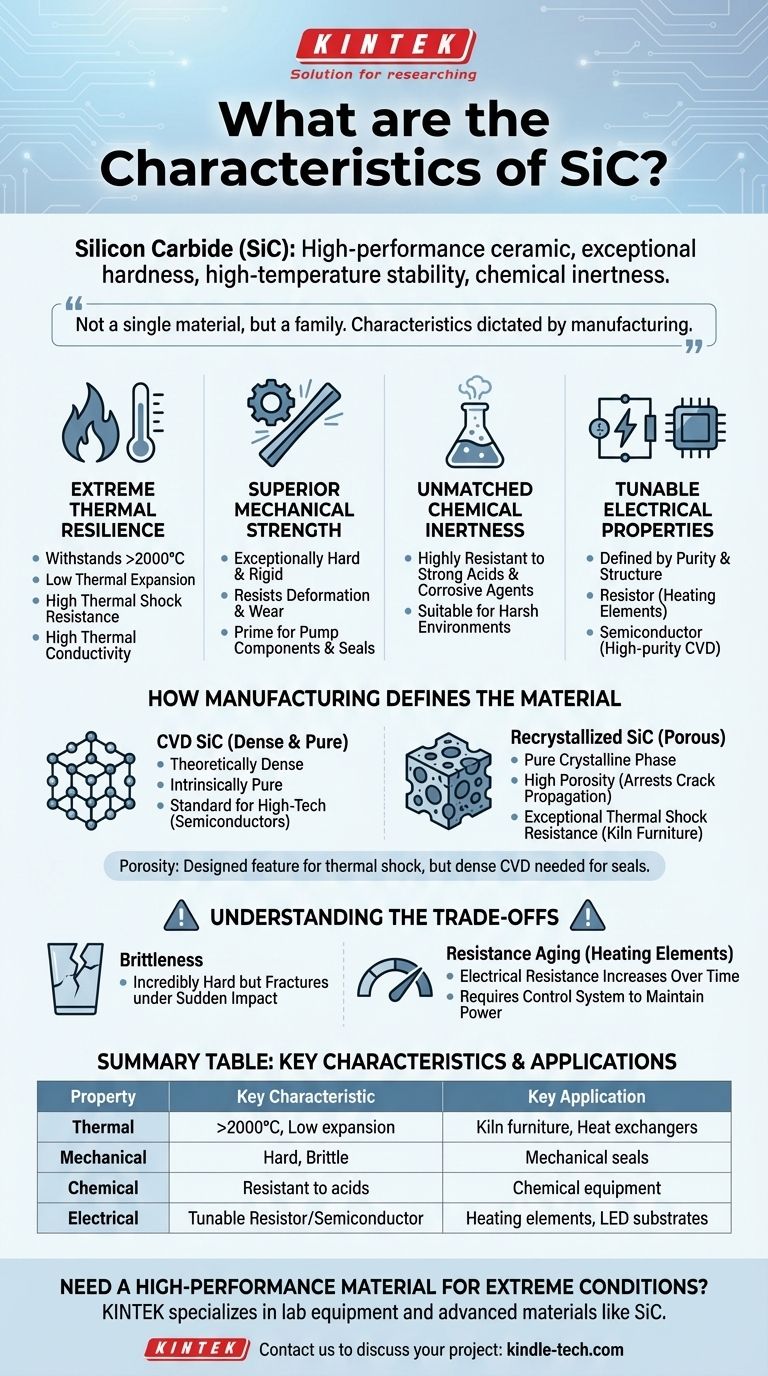

SiC性能の核となる柱

炭化ケイ素の価値は、単一の材料では珍しい熱的、機械的、化学的特性の組み合わせに根ざしています。

極めて高い耐熱性

SiCは高温環境で優れた性能を発揮します。融点2000°Cを超える極めて高い耐火性を持ち、溶融することなく耐えられます。

これは、低い熱膨張係数と優れた耐熱衝撃性によって補完されます。つまり、急激な加熱および冷却サイクルに耐え、ひび割れることなく、炉部品や燃焼ノズルにとって重要な特性となります。

その高い熱伝導率は、熱を効率的に放散または伝達することを可能にし、熱交換器や高温炉のガイドレールに理想的です。

優れた機械的強度

SiCは非常に硬く、剛性の高い材料です。この固有の強度により、変形や摩耗に強く、ポンプ部品やメカニカルシールのような物理的に過酷な役割に最適な候補となります。

容易に変形しない一方で、この硬度にはトレードオフがあり、これについては以下で説明します。

比類のない化学的不活性

炭化ケイ素は驚くべき化学的安定性を示します。強酸やその他の腐食性物質に非常に強い耐性があります。

この不活性性により、他の材料がすぐに劣化してしまうような過酷な化学処理環境での使用に適しています。

調整可能な電気的特性

SiCの電気的挙動は固定されておらず、その純度と結晶構造によって定義されます。この多様性は、その最も強力な特性の一つです。

抵抗体として機能するように設計でき、最大1500°Cで動作する工業炉用の堅牢な発熱体の基礎を形成します。

あるいは、高純度で理論的に密度の高いSiC(化学気相成長法、CVDによって製造)は半導体として機能し、現代のLEDや高出力エレクトロニクス用の基板を形成します。

製造が材料をどのように定義するか

適切なSiCを選択するには、その製造方法を理解することが不可欠です。製造プロセスは、材料の密度、純度、および結果として得られる性能を根本的に変化させます。

密度と純度(CVD vs. 再結晶)

CVD炭化ケイ素は理論的に高密度で本質的に純粋であり、電気抵抗率が非常に低いです。このため、純度と不活性が最重要視される半導体基板のようなハイテク用途の標準となっています。

対照的に、再結晶炭化ケイ素は純粋な結晶相を持ちますが、高い多孔性を含んでいます。この多孔質構造がその優れた耐熱衝撃性の鍵であり、窯道具に理想的です。

多孔性の役割

多孔性は常に欠陥であるとは限りません。SiCにおいては、設計された特徴となり得ます。多孔質の再結晶SiCの空隙は、亀裂の伝播を阻止するのに役立ち、急激な温度変化に耐える能力を劇的に向上させます。

ただし、完璧なシールや化学バリアを必要とする用途では、CVD SiCのような高密度な形態が必要です。

トレードオフの理解

完璧な材料はありません。SiCの限界を認識することは、成功した実装のために不可欠です。

硬度 vs. 脆性

SiCの主なトレードオフは、その脆性です。非常に硬く、傷や摩耗に強い一方で、突然の鋭い衝撃で破砕したり粉々になったりすることがあります。金属のように塑性変形することはありません。

SiCを使用する設計では、この点を考慮し、部品が予期せぬ衝撃荷重にさらされないようにする必要があります。

発熱体における抵抗の経年変化

抵抗発熱体として使用される場合、SiCの電気抵抗は動作寿命中に徐々に増加します。これは経年変化として知られる予測可能な現象です。

これにより、一定の電力出力と温度を維持するために、時間とともに電圧を上げるための多段タップ付き自動変圧器のような制御システムが必要になります。これは炉の設計とメンテナンスにとって重要な考慮事項です。

アプリケーションに合った適切な選択をする

適切な種類の炭化ケイ素を選択することは、主要な工学的目標に完全に依存します。

- 極端な温度と熱衝撃が主な焦点である場合:窯道具、熱交換器、燃焼ノズルなどの用途には、多孔質の再結晶SiCを選択してください。

- 電子性能と純度が主な焦点である場合:半導体基板や化学的に不活性なプロセス部品には、高密度で高純度のCVD SiCが必要です。

- 信頼性の高い発熱体が主な焦点である場合:SiCロッドを選択しますが、部品の寿命にわたる抵抗の経年変化を補償するための制御システムを設計に含めるようにしてください。

- 化学的および耐摩耗性が主な焦点である場合:SiCはポンプ部品やシールに優れた選択肢ですが、その脆性を軽減するために、機械設計が部品を衝撃から保護する必要があります。

最終的に、炭化ケイ素は、従来の材料では単に生き残れないような用途に対して、比類のないソリューションを提供します。

要約表:

| 特性 | 主な特徴 | 主な用途 |

|---|---|---|

| 熱的 | 2000°C超に耐える、低熱膨張、高耐熱衝撃性 | 窯道具、熱交換器、炉部品 |

| 機械的 | 極めて高い硬度と耐摩耗性、ただし脆い | メカニカルシール、ポンプ部品 |

| 化学的 | 強酸や腐食性物質に高い耐性 | 化学処理装置 |

| 電気的 | 抵抗体(発熱体)から半導体(エレクトロニクス)まで調整可能 | 発熱体、LED/半導体基板 |

極限条件向けの高性能材料が必要ですか?炭化ケイ素のユニークな特性の組み合わせは、研究室や産業界の要求の厳しいアプリケーションに理想的です。KINTEKは、SiCのような先進材料を活用したソリューションを含む、高品質の実験装置と消耗品を提供することに特化しています。当社の専門家が、お客様の特定の熱的、機械的、または化学的課題に最適な材料を選択するお手伝いをいたします。今すぐ当社のチームにお問い合わせください SiCがお客様のプロジェクトの性能と耐久性をどのように向上させることができるかについてご相談ください。

ビジュアルガイド

関連製品

- 炭化ケイ素(SiC)セラミックシート 耐摩耗性エンジニアリング 高性能ファインセラミックス

- 電気炉用炭化ケイ素(SiC)加熱エレメント

- エンジニアリング先進ファインセラミックス用精密加工窒化ケイ素(SiN)セラミックシート

- 六方晶窒化ホウ素HBNセラミックリング

- 先進用途向け導電性窒化ホウ素BNセラミックス複合材