薄膜成膜において、真空は単なる受動的な状態ではなく、能動的かつ不可欠なツールです。 真空は、成膜チャンバーから酸素、窒素、水蒸気などの不要なガス分子を除去するために必要です。真空がない場合、これらの大気粒子が成膜される材料に衝突し、原子をランダムに散乱させ、最終的な膜を化学的に汚染し、その構造的完全性と純度を損なうことになります。

薄膜成膜における真空の根本的な目的は、制御された超クリーンな環境を作り出すことです。これにより、原料からの原子が基板に妨げられずに到達することが保証され、得られる膜が意図した材料のみで構成され、不純物がないことが保証されます。

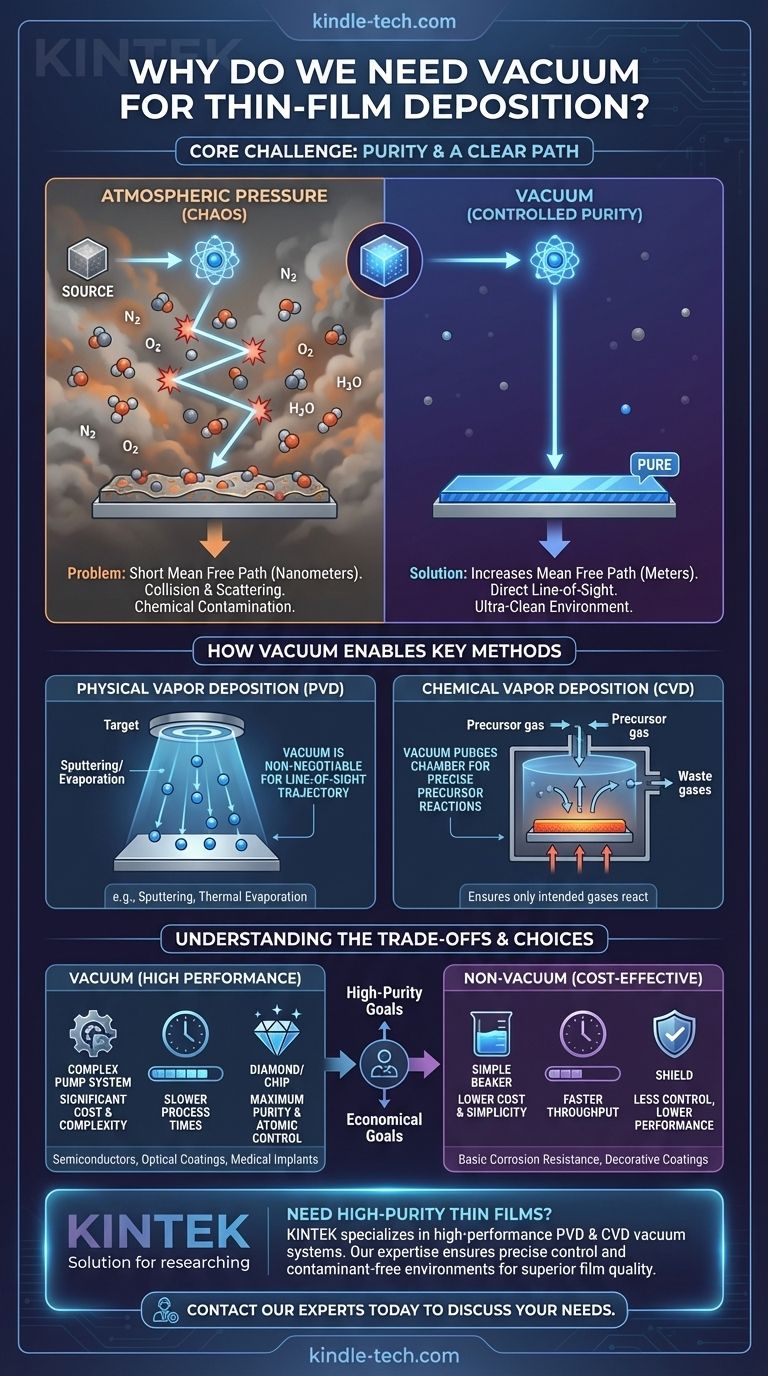

核心的な課題:純度と明確な経路

真空の必要性を理解するためには、まず薄膜成膜の微視的なスケールを認識する必要があります。このプロセスは、本質的に原子層を一つずつ積み重ねて新しい表面を構築することです。

平均自由行程の問題

通常の気圧下では、ガス原子は他のガス原子と衝突するまでにわずか数十ナノメートルしか移動できません。この距離は平均自由行程として知られています。

原料が基板から数センチ離れていることが多い薄膜成膜において、これは重大な問題です。空気中では、原料から放出された原子はほぼ即座に進路を外れてしまい、制御された方法で目的地に到達することができなくなります。

真空を作り出すことにより、チャンバー内のガス分子の数を劇的に減らします。これにより、平均自由行程はナノメートルからメートルに増加し、成膜原子が原料から基板へ直線的で予測可能な経路で移動できるようになります。

化学的汚染の脅威

大気中の空気は反応性があります。酸素や水蒸気などのガスは、特に成膜で頻繁に使用される高温下では、ほとんどの材料と容易に反応します。

これらの反応性ガスが存在すると、それらが成長中の膜に取り込まれ、酸化物などの望ましくない化合物を生成します。この汚染は、膜の望ましい特性、例えば電気伝導性、光透過性、または硬度を劇的に変化させる可能性があります。

真空はこれらの汚染物質を除去し、膜の化学組成が純粋で正確に制御されていることを保証します。

主要な成膜法を可能にする真空

異なる成膜技術は、わずかに異なる理由で真空に依存していますが、明確な経路と高純度という基本的な原則は変わりません。

物理気相成長法(PVD)の場合

スパッタリングや熱蒸着などのPVD法では、原料(「ターゲット」)から物理的に原子を叩き出し、それらを移動させて基板をコーティングします。

これらの方法は、本質的に「見通し線(line-of-sight)」の軌道に依存しています。真空は、原子がターゲットから基板へ直接移動するために必要な、明確で遮るもののない経路を提供するため、交渉の余地がありません。

化学気相成長法(CVD)の場合

CVDは、特定のプリカーサーガスをチャンバーに導入し、それが加熱された基板上で反応して目的の膜を形成することで機能します。

ガスを再び導入するだけなのに真空を使うのは直感に反するように思えるかもしれませんが、初期の真空ステップは極めて重要です。これは、チャンバー内のすべての不要な大気ガスをパージ(除去)するためです。これにより、意図した化学反応に必要な正確なプリカーサーガスのみが存在することが保証され、極めて高純度の膜が得られます。

トレードオフの理解

高性能膜には不可欠ですが、真空環境の導入には課題がないわけではありません。これは、重大な影響を伴う意図的な工学的選択です。

コストと複雑さの増大

高真空を作り出し維持するには、特殊で高価な装置が必要です。これには、堅牢な真空チャンバー、一連のポンプ(例:メカニカルポンプとターボ分子ポンプ)、および圧力を監視するための精密なゲージが含まれます。

この複雑さは大幅なコスト増となり、操作と保守には専門的な知識が必要です。

プロセスの時間の遅延

チャンバーを必要な真空レベルまで排気するには時間がかかります。この「排気ダウン」サイクルは製造プロセスにおけるボトルネックとなる可能性があり、大気圧で動作するプロセスと比較してスループットとスケーラビリティを制限します。

代替手段:非真空法

すべての薄膜成膜に真空が必要なわけではないことを認識することが重要です。化学浴堆積法や電気めっきなどの方法は、通常の気圧下で液体溶液中で動作します。

これらの方法は、よりシンプルで安価であることが多いですが、膜の純度、均一性、構造に対する制御性ははるかに劣ります。これらは、真空成膜された膜の絶対的な性能が要求されない用途に適しています。

目標に合わせた適切な選択

真空を使用するという決定は、最終的な薄膜に要求される品質と性能に直接結びついています。

- 最高の純度と性能を最優先する場合(例:半導体、光学コーティング、医療用インプラント): PVDやCVDなどの真空ベースのプロセスは、必要な原子レベルの制御を達成するために不可欠です。

- 費用対効果の高い表面保護を最優先する場合(例:基本的な耐食性コーティングや装飾コーティング): 化学浴堆積法や電気めっきなどの非真空法の方が、より実用的で経済的な選択肢となる可能性があります。

結局のところ、真空プロセスを選択することは、成膜環境を最も基本的なレベルで制御することへのコミットメントであり、他のいかなる条件下でも形成することが不可能な先進材料の作成を可能にします。

要約表:

| 真空の主要な役割 | 利点 |

|---|---|

| 平均自由行程の増加 | 原子が原料から基板へ直接移動できるようにする |

| 化学的汚染の防止 | 反応性ガス(O₂、H₂O)を除去し、純粋な膜化学を実現する |

| 見通し線成膜の実現 | スパッタリングや蒸着などのPVD法に不可欠 |

| 反応環境の制御 | CVDにおいて、意図したプリカーサーガスのみが反応することを保証するために不可欠 |

研究または生産のために高純度の薄膜を実現する必要がありますか?

KINTEKは、PVDおよびCVDプロセスのための真空システムを含む、高性能なラボ機器を専門としています。当社の専門知識により、半導体、光学、先進材料において優れた膜品質を実現するために必要な正確な制御と汚染のない環境を確実に得ることができます。

今すぐ当社の専門家に連絡して、お客様固有の薄膜成膜のニーズについてご相談いただき、お客様のラボに最適な真空ソリューションを見つけてください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 1200℃制御雰囲気炉 窒素不活性雰囲気炉

- 高温用途向けモリブデン・タングステン・タンタル蒸着用ボート