プラズマ強化化学気相成長(PECVD)装置は、その核となる部分において、基板上に極めて薄く高性能な膜を堆積するために使用される洗練された真空システムです。化学反応を引き起こすために極度の熱に依存する従来の化学気相成長(CVD)とは異なり、PECVD装置は、電気的に帯電したガス(プラズマ)を使用して反応性分子を生成します。この根本的な違いにより、堆積プロセスを著しく低い温度で実行できます。

PECVD装置の主な目的は、従来の堆積方法の温度制限を克服することです。純粋な熱の代わりにプラズマをエネルギー源として使用することで、温度に敏感な材料へのコーティングを可能にし、最終的な膜の構造的および機械的特性を独自に制御できます。

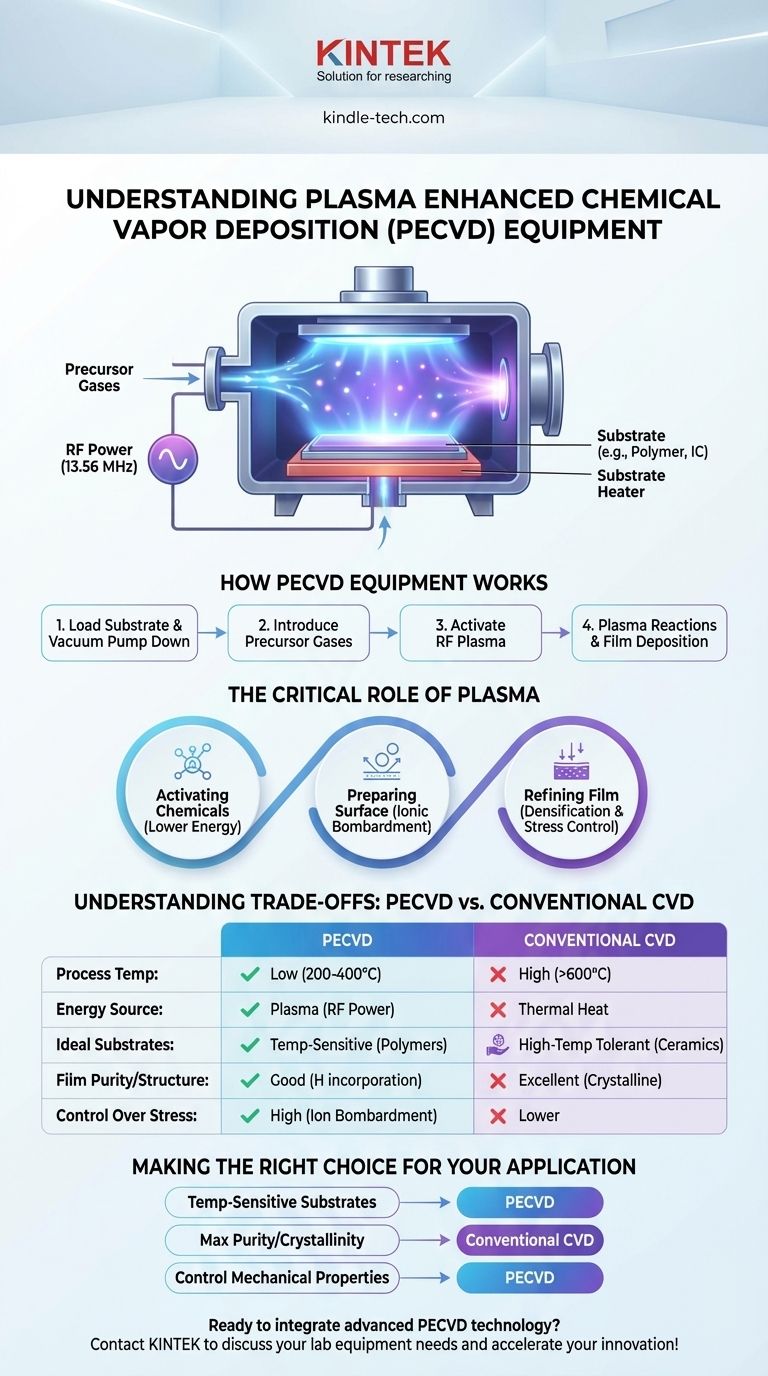

PECVD装置の仕組み:ガスから固体膜へ

PECVD装置は、標準的な真空堆積コンポーネントと、プラズマを生成および維持するための特殊なシステムを統合しています。プロセスは、反応チャンバー内で制御された多段階のシーケンスで行われます。

主要コンポーネント

典型的なPECVDシステムは、いくつかの重要なサブシステムを中心に構築されています。

- 反応チャンバー:基板が配置され、堆積が行われる真空密閉されたチャンバー。

- ガス供給システム:前駆体ガスを正確に混合し、チャンバー内に導入します。

- 真空システム:空気を排出し、プロセスに必要な超低圧を維持するポンプ。

- エネルギー源:チャンバー内の電極に接続されたRF(高周波)電源(多くの場合13.56 MHz)で、プラズマを点火および維持します。

- 基板ヒーター:表面反応を促進するために、基板に低レベルで制御された熱を供給します。

- 制御システム:ガス流量、圧力、RF電力、温度を含むすべてのパラメーターを自動化および監視します。

プロセスフロー

堆積プロセスは、基板をチャンバー内に配置し、システムを高真空に排気することから始まります。次に、前駆体ガスが制御された速度で導入されます。

次に、RFエネルギー源が活性化されます。このエネルギーはガスをイオン化し、原子から電子を剥ぎ取り、イオン、電子、および高反応性の中性ラジカルの混合物を生成します。この光り輝く活性化された状態がプラズマです。

これらの反応性ラジカルは拡散して基板表面に吸着し、そこで反応して目的の固体膜を層ごとに形成します。

プラズマの重要な役割

プラズマは単なる熱の代替品ではなく、堆積環境を根本的に変化させ、熱駆動プロセスに比べて複数の利点をもたらします。

極端な熱なしで化学物質を活性化

プラズマの主な機能は、解離のためのエネルギーを提供することです。プラズマ中の高エネルギー電子は、安定した前駆体ガス分子と衝突し、膜成長に必要な反応性種(ラジカル)に分解します。

このプロセスは、従来のCVDで必要とされる熱エネルギーのほんの一部で発生し、化学的な近道として効果的に機能します。

堆積のための表面準備

プラズマからのイオンは基板に向かって加速され、低エネルギーでその表面を衝撃します。このイオン衝撃は、ダングリングボンド(堆積膜の接着を大幅に改善する原子レベルの「ドッキングポイント」)を生成するという重要な目的を果たします。

リアルタイムでの膜の精製

イオン衝撃は、原子構造を圧縮することにより、成長する膜を高密度化するのにも役立ちます。さらに、表面から弱く結合した原子や不純物を選択的にエッチングすることもできます。

成長中のこの絶え間ない精製は、PECVDが膜の内部応力と密度を正確に制御する方法であり、これらはその機械的および光学的性能にとって重要です。

トレードオフの理解:PECVD vs. 従来のCVD

PECVDと従来のCVDのどちらを選択するかは、材料要件と基板の制限に完全に依存します。これらは互換性のある技術ではありません。

温度の利点

これはPECVDの決定的な強みです。その低温特性(通常200〜400°C)により、ポリマー、プラスチック、特定の半導体デバイスなど、高温CVD(多くの場合600°C超)によって損傷または破壊される基板のコーティングが可能になります。

膜の品質と純度

従来のCVDは高い熱エネルギーに依存するため、より高い純度とより秩序だった結晶構造を持つ膜を生成することがよくあります。

PECVD膜は、複雑なプラズマ化学のため、他の元素(前駆体ガスからの水素など)を膜に取り込むことがあります。これは望ましい特性であることもありますが、最高の材料純度を要求するアプリケーションでは不純物と見なされることがあります。

堆積速度と制御

PECVDは一般的に、低温CVDの代替品よりも高い堆積速度を提供します。プラズマ電力、ガス流量、温度を独立して制御できるため、エンジニアは応力、屈折率、硬度などの膜特性を調整するためのより多くの手段を持つことができます。

アプリケーションに最適な選択をする

正しい堆積技術を選択するには、プロセス能力と最終目標を一致させる必要があります。

- ポリマーや集積回路などの温度に敏感な基板のコーティングが主な焦点である場合:PECVDは、そのプラズマ駆動プロセスが従来の高温による損傷を回避するため、優れた選択肢です。

- 要求の厳しい光学層や電子層で最高の膜純度と結晶性を達成することが主な焦点である場合:基板が熱に耐えられるのであれば、従来の高温CVDが必要になる場合があります。

- 膜の応力や密度などの機械的特性の制御が主な焦点である場合:PECVDは、成長中に膜の構造を積極的に精製するイオン衝撃を通じて独自の利点を提供します。

最終的に、PECVDを理解することは、原子から高性能材料を構築するために、熱だけでなくプラズマという異なる形態のエネルギーを戦略的に使用する方法を理解することです。

概要表:

| 特徴 | PECVD | 従来のCVD |

|---|---|---|

| プロセス温度 | 低(200-400°C) | 高(600°C超) |

| 主要エネルギー源 | プラズマ(RF電力) | 熱エネルギー(熱) |

| 理想的な基板 | 温度に敏感なもの(ポリマー、IC) | 高温耐性のあるもの(シリコン、セラミックス) |

| 膜の純度/結晶性 | 良好(水素などの元素を取り込むことがある) | 非常に良好(高純度、結晶性) |

| 膜の応力/密度の制御 | 高(イオン衝撃による) | 低 |

高度なPECVD技術を研究室に導入する準備はできていますか?

KINTEKは、最先端のPECVDシステムを含む高性能な研究室用機器と消耗品の提供を専門としています。当社のソリューションは、現代の研究室の正確な要求を満たすように設計されており、最も温度に敏感な基板にも高品質の薄膜を堆積させることができます。

私たちは、適切な堆積技術を選択することが、研究と生産の成功にとって極めて重要であることを理解しています。当社の専門家は、お客様の特定のアプリケーションに最適なPECVD装置を選択し、最適な性能と結果を保証するお手伝いをいたします。

今すぐKINTEKにお問い合わせください PECVDのニーズについてご相談いただき、当社の専門的な研究室用機器がお客様のイノベーションをどのように加速できるかを発見してください!

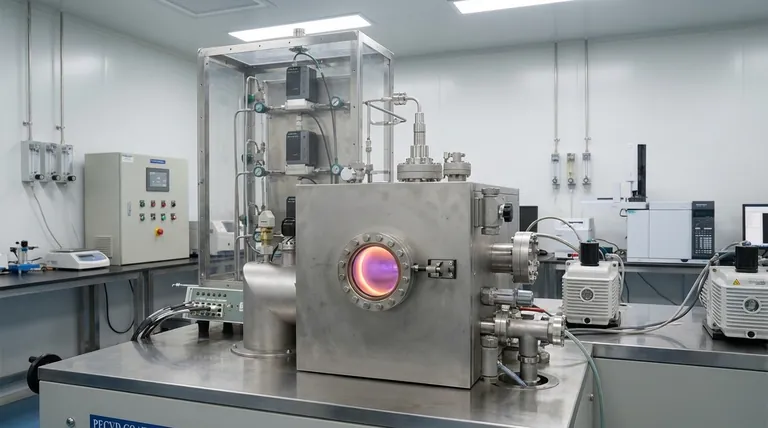

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- ラミネート・加熱用真空熱プレス機

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

よくある質問

- CVDと比較した場合のPECVDの利点は何ですか?低温で高品質な薄膜を実現

- プラズマ強化原子層堆積(PEALD)とは?低温で高品質な薄膜を実現

- PECVD真空システムには、なぜロータリーポンプとターボ分子ポンプの両方が必要なのでしょうか?高純度コーティングを保証する

- VFG準備におけるRF-PECVDの役割とは?垂直成長と表面機能性のマスター

- PECVD酸化膜の温度はどのくらいですか?敏感な材料のための低温成膜を実現する

- プラズマCVD(PECVD)は何に使用されますか?エレクトロニクスおよび太陽光発電向けの低温薄膜を可能にする

- ダイヤモンドライクカーボン(DLC)の欠点は何ですか?考慮すべき主要なエンジニアリング上の制約

- DLCコーティングは何に使用されますか?極度の硬度と低摩擦でコンポーネントの性能を向上させます