要するに、超硬工具チップに異なるコーティングが施されるのは、下地の超硬母材が持っていない特性を表面に付与することで、その性能を劇的に向上させるためです。これらのコーティングは特殊なシールドとして機能し、主に耐摩耗性のための表面硬度を高め、激しい熱に対する熱バリアとして機能し、摩擦を低減することで、加工操作特有の課題に対処するように調整されています。

コーティングに多様性がある根本的な理由は、単一の「最良の」解決策は存在しないということです。コーティングの選択は戦略的なトレードオフであり、切削する材料の要求と実行される加工の種類に正確に合わせるために、硬度、耐熱性、潤滑性のバランスを取ることになります。

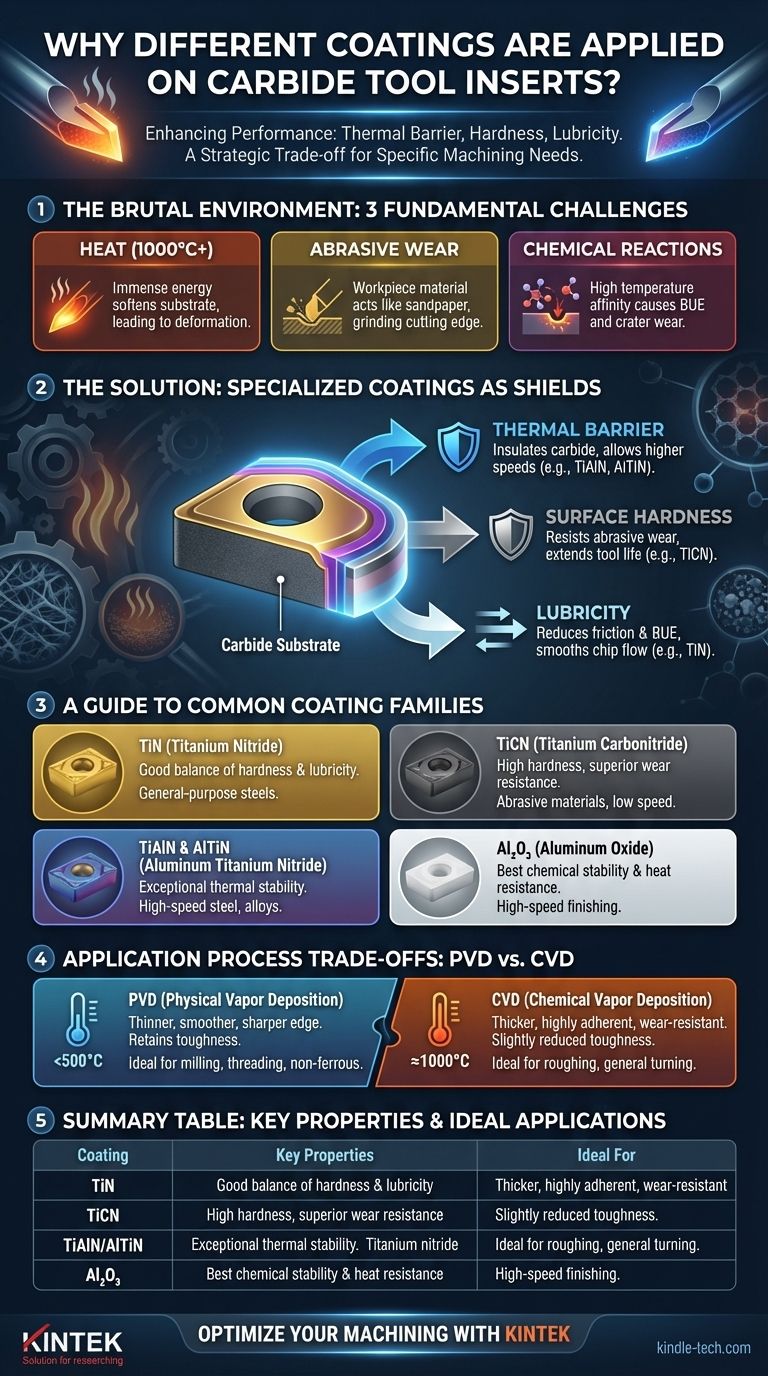

加工における根本的な課題

コーティングが不可欠な理由を理解するには、まず切削刃が耐える過酷な環境を認識する必要があります。超硬インサートは、それを破壊しようとする3つの主要な力との絶え間ない戦いの最中にあります。

熱との戦い

金属を切削するために必要なエネルギーは莫大な熱を発生させ、工具先端ではしばしば1,000°C(1,800°F)を超えることがあります。この極端な温度は超硬母材を軟化させ、塑性変形を引き起こし、切削刃を急速に失わせる可能性があります。

研磨摩耗への抵抗

被削材、特に硬い炭化物や鋳物に含まれる砂などの研磨性要素は、工具に対してサンドペーパーのように作用します。この研磨摩耗は切削刃を削り取り、仕上げ面の品質低下や寸法精度の狂いにつながります。

化学反応の防止

高温では、工具と被削材の間に化学的親和性が生じることがあります。これにより、被削材が工具先端に溶着したり(ビルトアップエッジ、BUEとして知られる)、工具から元素が拡散して工具が弱くなる現象(クレーター摩耗と呼ばれる)が発生したりします。

コーティングがソリューションとして機能する方法

コーティングは、通常1~15ミクロンの極めて薄い層で、超硬上に蒸着されます。各コーティングタイプは、加工の課題に対抗するために特定の利点の組み合わせを提供します。

熱バリア:超硬の断熱

TiAlNやAlTiNなど、アルミニウムを含む多くの最新のコーティングは、高い切削温度で安定した絶縁層である酸化アルミニウム(Al₂O₃)を形成します。この層は熱バリアとして機能し、熱が超硬母材に伝わるのを遅らせ、より高い切削速度で工具が硬度を維持できるようにします。

表面硬度:摩耗に対するシールド

コーティングは超硬そのものよりもはるかに硬いです。炭窒化チタン(TiCN)のようなコーティングは優れた表面硬度を提供し、被削材からの研磨摩耗に直接抵抗するシールドを作り出し、工具寿命を劇的に延ばします。

潤滑性:摩擦とビルトアップエッジの低減

滑らかで潤滑性のあるコーティングは、工具と切りくず間の摩擦係数を低減します。これにより切りくずが工具側面を滑りやすくなり、発熱が減少し、アルミニウムやステンレス鋼などの粘着性の高い材料を加工する際によく見られる問題である、切削刃への材料の付着(ビルトアップエッジ)を防ぎます。

一般的なコーティングファミリーのガイド

「異なる」コーティングが存在するのは、それぞれが特定の利点を優先するように設計されており、異なる用途に適しているためです。

TiN(窒化チタン)

これは古典的で汎用的な金色のコーティングです。優れた硬度と潤滑性のバランスを提供し、鋼の幅広い用途において、コーティングされていない超硬に対する優れた基本的な改善として機能します。

TiCN(炭窒化チタン)

炭素を加えることで、TiCNはTiNよりも著しく硬くなり、耐摩耗性が向上します。その主な利点は、鋳鉄などの研磨性材料や、摩耗よりも熱の懸念が少ない低速での切削において優れた性能を発揮することです。

TiAlN & AlTiN(窒化アルミニウムチタン)

これらは現代の高性能加工の主力製品です。アルミニウム含有量により、高温時に保護的な酸化アルミニウム層を形成することができ、優れた熱安定性をもたらします。これにより、鋼、ステンレス鋼、高温合金の高速切削に最適です。アルミニウム含有量の多いAlTiNは、さらに高温でより優れた性能を発揮することが一般的です。

Al₂O₃(酸化アルミニウム)

高温プロセスによって厚い層として適用されるAl₂O₃は、最高の化学的安定性と耐熱性を提供します。鋼や鋳鉄の高速仕上げ加工で優れており、激しい熱の下でクリーンな切削刃を維持することが極めて重要です。多層コーティングのアウター層として使用されることがよくあります。

トレードオフの理解:PVD vs. CVD

コーティングを適用する方法は、コーティング材料そのものと同じくらい重要です。この選択は、主要なエンジニアリング上のトレードオフを表します。

CVD(化学気相成長法)

この高温プロセス(約1,000°C)は、厚く、密着性が高く、非常に耐摩耗性のあるコーティングを生成します。鋼や鋳鉄の荒加工や一般的な旋削に優れています。しかし、高温により超硬の靭性がわずかに低下する可能性があり、厚いコーティングは切削刃を丸めるため、極度の鋭さが要求される用途には適しません。

PVD(物理気相成長法)

これは低温プロセス(500°C未満)です。薄く滑らかなコーティングを生成し、超硬母材固有の靭性と鋭さを維持します。PVDは、中断された切削により靭性が重要となるフライス削り、ねじ切り、およびビルトアップエッジを防ぐために非常に鋭いエッジが必要なアルミニウムなどの非鉄材料の加工に好まれます。

用途に応じた適切なコーティングの選択

コーティングの選択は、「最良の」ものを見つけることではなく、最も適切なものを見つけることです。決定を下す際は、切削する材料と主な性能目標に基づいてください。

- 鋼の汎用加工が主な焦点の場合: 耐摩耗性と靭性の優れたバランスを実現するために、汎用的なPVD TiAlNコーティングから始めるのが良いでしょう。

- 鋳鉄などの研磨性材料の切削が主な焦点の場合: TiCNまたはAl₂O₃層を備えた硬いCVDコーティングは、必要な耐研磨摩耗性を提供します。

- 硬鋼や合金での最大限の速度と生産性が主な焦点の場合: AlTiNまたは厚いAl₂O₃トップ層を備えた多層CVDコーティングは、この高温環境向けに設計されています。

- アルミニウムやステンレス鋼での高品質な仕上げが主な焦点の場合: 材料の付着を防ぐために、非常に鋭いエッジを持つ滑らかで薄いPVDコーティング(TiNなど)、あるいはコーティングされていない研磨されたインサートが理想的です。

最終的に、正しいコーティングを選択することは、切削工具を単なる超硬の部品から、特定のタスク向けに設計された高度に専門化されたソリューションへと変貌させます。

要約表:

| コーティングの種類 | 主な特性 | 理想的な用途 |

|---|---|---|

| TiN(窒化チタン) | 良好な硬度、潤滑性 | 鋼の汎用加工 |

| TiCN(炭窒化チタン) | 高い硬度、耐摩耗性 | 研磨性材料(例:鋳鉄) |

| TiAlN/AlTiN(窒化アルミニウムチタン) | 優れた熱安定性、耐熱性 | 鋼、ステンレス鋼の高速切削 |

| Al₂O₃(酸化アルミニウム) | 優れた化学的安定性、耐熱性 | 鋼、鋳鉄の高速仕上げ加工 |

適切な工具コーティングで加工プロセスを最適化する準備はできましたか? KINTEKは、優れた耐久性と効率のために設計された切削工具を含む、高性能の実験装置および消耗品の専門サプライヤーです。当社の専門知識は、特定の材料と用途に最適なコーティングを選択するのに役立ち、工具寿命と生産性を最大化します。お客様のラボまたは生産ニーズについてご相談いただき、KINTEKの違いを発見するために、今すぐ当社の専門家にご連絡ください!

ビジュアルガイド

関連製品

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 石英管付き1200℃分割管状炉 ラボ用管状炉

- 真空熱処理焼結ろう付け炉

- 縦型実験室管状炉

よくある質問

- MOx/CNTfハイブリッド電極作製における垂直CVDリアクターの役割とは?直接繊維合成の説明

- ALDはCVDより優れているのはなぜですか?薄膜堆積における精度と速度

- 物理気相成長法(PVD)のステップカバレッジとは何ですか?マイクロファブリケーションのための均一な薄膜を習得する

- LPCVDの圧力範囲は?優れた膜密着性を実現するための鍵をマスターする

- 化学気相成長(CVD)とは何ですか?高性能薄膜成長のためのガイド

- 蒸発は製造業でどのように利用されていますか?高性能フィルムによるコーティング製品

- 単層グラフェンを合成するのに最も適した方法は?高品質生産のためのCVD(化学気相成長法)を習得する

- 物理気相成長(PVD)技術とは?スパッタリング、蒸着、その他に関するガイド