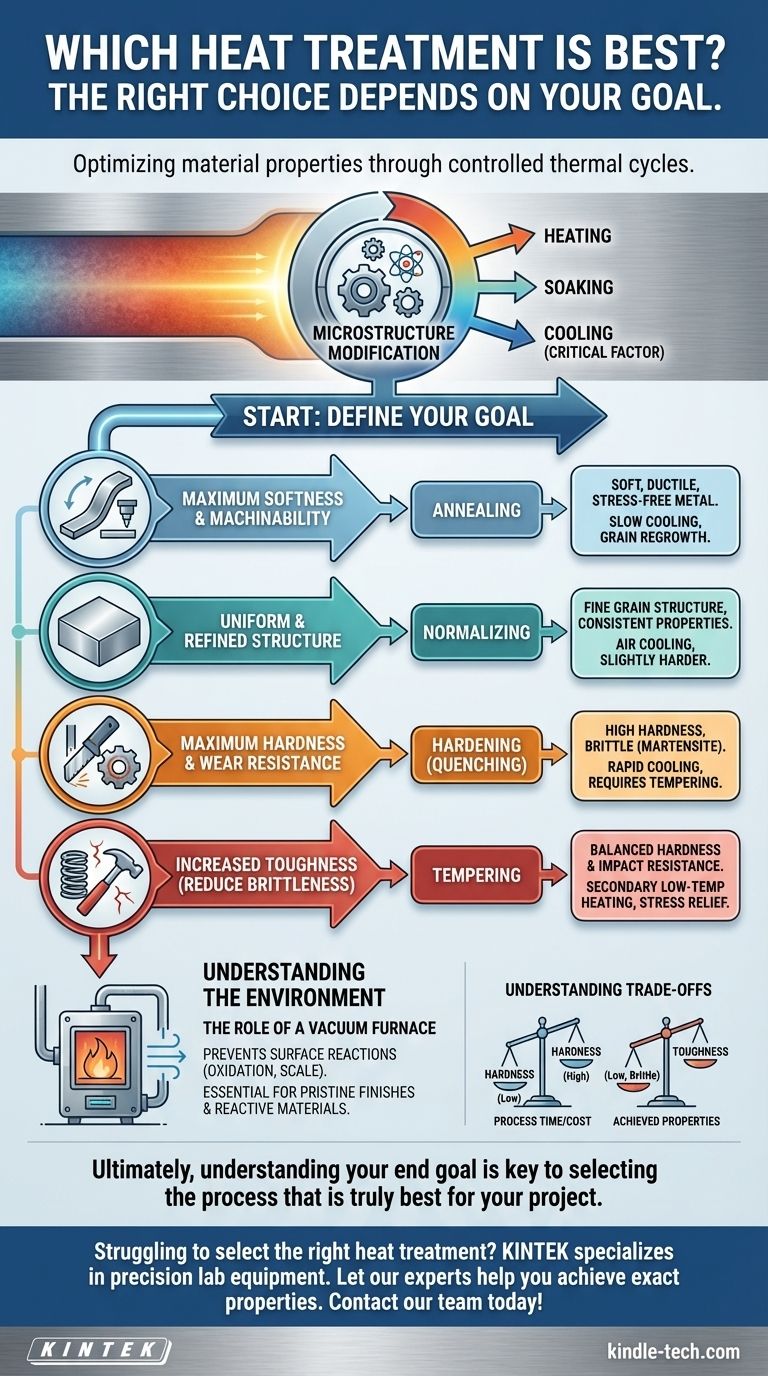

「最適な」熱処理とは、特定の用途の要求を満たすために金属の特性を正確に変更するものです。万能の「最良」というものはなく、最適な選択は、材料を加工しやすくするために軟らかくしたいのか、耐摩耗性のために硬くしたいのか、破断を防ぐために靭性を高めたいのかという目的に完全に依存します。適切なプロセスを選択するには、まず望ましい結果を理解する必要があります。

熱処理の基本原則は、単一の「最良」の方法を見つけることではなく、意図的に金属の内部微細構造を変化させて、硬度、靭性、延性などの所望の機械的特性セットを達成するために、特定の熱サイクル(加熱、保持、冷却)を選択することです。

熱処理の目的:特性の変更

熱処理とは、材料の内部構造、ひいてはその物理的および機械的特性を変更するために、熱を制御して適用することです。金属の形状は変わりませんが、その挙動は根本的に変化します。

微細構造の役割

ミクロレベルでは、金属は結晶粒で構成されています。これらの粒のサイズ、形状、組成(まとめて微細構造と呼ばれる)が、金属の性能を決定します。熱処理は、この微細構造を操作するために使用されるツールです。

3つの重要な段階

すべての熱処理プロセスは、次の3つの段階で構成されます。

- 加熱:材料を制御された速度で特定の温度まで上昇させること。

- 保持(ソーク):内部変化が均一になるように、その温度で一定時間保持すること。

- 冷却:室温まで特定の制御された速度で冷却すること。冷却速度は、最終的な特性を決定する上で最も重要な要因となることがよくあります。

一般的な目標とその対応する処理

「最良」の処理は、あなたの目標によって定義されます。最も一般的な目的と、それらを達成するために使用されるプロセスを以下に示します。

目標:最大の軟らかさと加工性

最も軟らかく、最も延性があり、最も加工しやすい状態を達成するための主要なプロセスは焼鈍(アニーリング)です。材料を加熱した後、多くの場合、断熱された炉内に一晩放置して非常にゆっくりと冷却します。

このゆっくりとした冷却により、内部の結晶粒が大きく、均一で、応力の少ない状態に再成長します。これにより、以前の製造工程からの内部応力が解放され、金属を成形したり加工したりしやすくなります。

目標:均一で洗練された構造

より均一で予測可能な材料を作成するためのプロセスは正規化(ノーマライジング)です。焼鈍と同様に金属を加熱しますが、冷却は外気中で行われるため、大幅に高速です。

このより速い冷却により、より細かく洗練された結晶粒構造が生成されます。結果として得られる材料は、焼鈍されたものよりもわずかに硬く、強くなりますが、均一性と一貫性が高いため、その後の焼き入れ操作の前の良い「デフォルト」の状態となります。

目標:最大の硬度と耐摩耗性

鋼を可能な限り硬くすることが目標の場合、プロセスは焼き入れ(クエンチング)としても知られる焼き入れ(ハードニング)です。これには、鋼を加熱した後、水、油、または強制空冷などの媒体に浸漬して極めて急速に冷却することが含まれます。

この急速な焼き入れは、マルテンサイトと呼ばれる非常に硬く脆い状態に微細構造を「閉じ込めます」。結果として得られる部品は優れた耐摩耗性を持ちますが、後続の処理なしではほとんどの用途には脆すぎます。

目標:靭性の向上(脆さの低減)

焼き入れされた部品は、使用するには脆すぎる場合があります。焼き戻し(テンパリング)は、焼き入れ直後に行われる二次的な低温熱処理です。これは、焼き入れによって生じた内部応力を緩和し、極端な硬度をある程度低下させます。

その結果、硬度はわずかに低下する代わりに、衝撃を吸収して破断しない能力である靭性が大幅に向上します。硬度と靭性の最終的なバランスは、焼き戻しの温度と時間によって正確に制御されます。

プロセス環境の理解

加熱および冷却サイクルに加えて、処理が行われる環境も重要な考慮事項です。

真空炉の役割

真空熱処理はそれ自体が処理の種類ではなく、焼鈍や焼き入れなどの処理を実行する方法です。プロセスは、空気が除去された密閉チャンバー内で実行されます。

真空の主な利点は、表面反応を防ぐことです。酸素がないため、金属部品はスケール(酸化層)を形成せず、表面を清潔で光沢のある状態に保ちます。これにより、コストのかかる後処理洗浄の必要性がなくなります。

真空が必要なのはいつか?

チタンや高合金工具鋼など、空気と反応しやすい材料にとって、真空環境は不可欠です。また、最終的な表面仕上げが主な懸念事項である場合にも選択されます。これは、完璧で変化のない表面を持つ部品をもたらすためです。エネルギー効率に関する言及も妥当であり、最新の真空炉は高度に最適化されています。

トレードオフの理解

熱処理の選択は、常に競合する特性とコストのバランスを取ることを伴います。

硬度と靭性のジレンマ

これは最も基本的なトレードオフです。極端に硬い材料は、ほぼ常に脆くなります。非常に靭性がある(脆くない)材料は、通常、軟らかくなります。焼き入れとそれに続く焼き戻しの目標は、特定の用途に最適なバランスを見つけることです。

歪みと亀裂のリスク

焼き入れに伴う急速な冷却は、巨大な内部応力を誘発します。この応力により、特に複雑な形状や鋭い角を持つ部品は、プロセス中に反り、歪み、または亀裂を生じる可能性があります。焼き入れ速度を遅くするとこのリスクは減少しますが、達成可能な硬度も低下します。

プロセス時間とコスト

焼鈍には非常に長い冷却サイクルが必要であり、炉の稼働時間を占有しコストが増加します。正規化はより速く、一般的に費用対効果が高くなります。焼き入れと焼き戻しは、注意深い制御を必要とする2段階のプロセスであり、複雑さとコストが増加します。

目標に応じた正しい選択

最適なプロセスを選択するには、まず主な目的を定義する必要があります。

- 広範な加工のために金属を可能な限り軟らかくすることに主な焦点を当てている場合: 焼鈍が正しい選択です。そのゆっくりとした冷却速度が、最も延性があり応力のない構造を生み出すためです。

- さらなる加工の前に、均一で信頼性の高い材料を作成することに主な焦点を当てている場合: 正規化は、合理的なコストで洗練された結晶粒構造と一貫した特性を提供します。

- 耐摩耗性のために高い硬度を達成することに主な焦点を当てている場合(例:切削工具): 焼き入れ(クエンチング)に続く特定の焼き戻しサイクルが、これを達成する唯一の方法です。

- 最終部品の完璧でクリーンな表面の維持に主な焦点を当てている場合: 選択した熱処理を真空炉内で行うことが理想的な方法です。

結局のところ、最終目標を理解することが、熱処理の力を解き放ち、あなたのプロジェクトにとって真に最適なプロセスを選択するための鍵となります。

要約表:

| 目標 | 推奨プロセス | 主な結果 |

|---|---|---|

| 最大の軟らかさと加工性 | 焼鈍 | 軟らかく、延性があり、応力のない金属 |

| 均一で洗練された構造 | 正規化 | 微細な結晶粒構造、一貫した特性 |

| 最大の硬度と耐摩耗性 | 焼き入れ(クエンチング) | 高硬度、脆い状態(焼き戻しが必要) |

| 靭性の向上(脆さの低減) | 焼き戻し | バランスの取れた硬度と耐衝撃性 |

| 完璧な表面仕上げ | 真空熱処理 | 清潔でスケールのない表面、酸化なし |

研究室の材料に最適な熱処理の選択にお困りですか? KINTEKは、焼鈍、焼き入れ、真空熱処理プロセス用の高度な炉を含む精密な実験装置を専門としています。当社の専門家は、優れた硬度、強化された靭性、または完璧な表面仕上げなど、必要な正確な材料特性を達成するお手伝いをします。お客様の特定の用途についてご相談いただき、KINTEKのソリューションが研究室の効率と結果をどのように最適化できるかを見つけるために、今すぐ当社のチームにご連絡ください。

ビジュアルガイド

関連製品

- 実験室用ラピッドサーマルプロセス(RTP)石英管炉

- 黒鉛真空炉 高熱伝導率フィルム黒鉛化炉

- 真空熱処理・モリブデン線焼結炉(真空焼結用)

- セラミックファイバーライニング付き真空熱処理炉

- 2200℃ タングステン真空熱処理・焼結炉