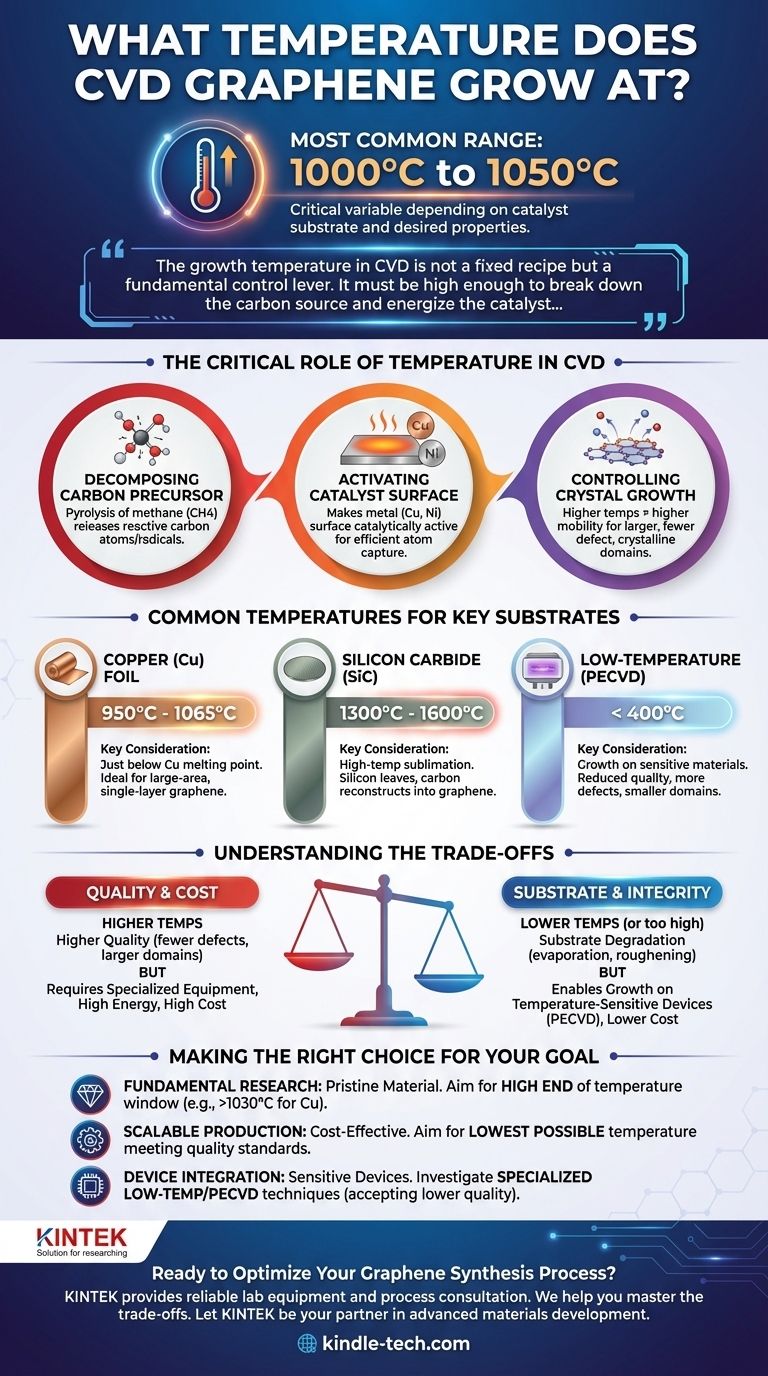

実際には、高品質グラフェンの化学気相成長(CVD)は、最も一般的に1000℃から1050℃付近の温度で行われます。しかし、この数値は絶対的なものではなく、使用される触媒基板と最終的なグラフェン膜に望まれる特性に大きく依存する重要な変数です。

CVDにおける成長温度は固定されたレシピではなく、基本的な制御レバーです。炭素源を分解し、触媒を活性化させるのに十分な高さでなければならず、グラフェンシートの最終的な品質、ドメインサイズ、欠陥密度に直接影響を与えます。

CVDにおける温度の重要な役割

温度は、グラフェンのCVD合成において最も重要なパラメータであると言えます。これは、単層の炭素原子が結晶格子を形成することを可能にする中核的な化学的および物理的プロセスを直接的に制御します。

炭素前駆体の分解

プロセスは、炭素含有ガス、最も一般的にはメタン(CH4)から始まります。高温は、これらの前駆体分子内の強い化学結合を切断するために必要な熱エネルギーを供給します。

この分解、すなわち熱分解により、触媒表面に吸着される反応性炭素原子またはラジカルが放出されます。

触媒表面の活性化

グラフェンCVDは、金属触媒、通常は銅(Cu)またはニッケル(Ni)箔に依存します。高温により、この金属表面が触媒活性を持つようになります。

この活性化により、表面は炭素原子を効率的に捕捉し、それらがグラフェンの六方晶のハニカム格子構造に配列するのを促進します。

結晶成長と品質の制御

表面に到達した後、炭素原子は拡散し、核形成して、「ドメイン」と呼ばれる小さなグラフェンの島を形成します。温度はこれらの原子の移動度を決定します。

温度が高いほど、原子は表面をより自由に移動でき、最もエネルギー的に有利な位置を見つけることができるようになります。これにより、より大きく、より完全な結晶性のドメインが得られ、欠陥の少ない最終膜が生成されます。

主要な基板の一般的な温度

理想的な温度は、選択された触媒基板と本質的に結びついています。異なる材料は異なる触媒特性と融点を持っており、合成の動作範囲を定義します。

銅(Cu)箔上での成長

銅は、大面積の単層グラフェンを製造するために最も広く使用されている触媒です。

銅上での成長の典型的な温度範囲は950℃から1065℃です。これは戦略的に銅の融点(1085℃)よりわずかに低く設定されており、基板を溶かすことなく表面原子の移動度を最大化します。

炭化ケイ素(SiC)上での成長

代替的な方法として、グラフェンを炭化ケイ素ウェハー上に直接成長させる方法があります。これは従来のCVDプロセスではなく、高温昇華であり、シリコン原子が表面から離脱し、残った炭素原子が再構築されてグラフェンになります。

このプロセスでは、必要なシリコンの昇華を誘発するために、通常1300℃から1600℃という、より高い温度が必要になります。

トレードオフの理解

成長温度の選択は、理想的な材料特性の達成と、実用的なプロセス制約の管理との間のバランスです。

品質 対 コスト

一般的に、温度が高いほど、欠陥が少なく、結晶ドメインが大きい、より高品質のグラフェンが得られます。

しかし、1000℃を超える温度を維持するには特殊な石英管炉が必要であり、かなりのエネルギーを消費するため、プロセスの全体的なコストが増加します。

基板の完全性

触媒の融点に近すぎる温度で操作すると、基板の劣化のリスクが高まります。銅の場合、これには蒸発(システムを汚染する)や表面の粗化が含まれる可能性があり、どちらも結果として得られるグラフェン膜の均一性に悪影響を及ぼします。

低温成長への推進

成長温度を下げるための研究が盛んに行われています。これによりコストが削減され、特定のプラスチックや既存の電子部品を持つシリコンウェハーなど、1000℃の熱に耐えられない基板上でのグラフェンの直接成長が可能になります。

これらの低温法、多くの場合プラズマ支援CVD(PECVD)を使用するものは、400℃以下でグラフェンを生成できます。しかし、これは通常、結晶品質の低下、より多くの欠陥、およびより小さなドメインサイズという代償を伴います。

あなたの目標に合った選択をする

最適な温度は、あなたの最終的な目的にによって定義されます。このフレームワークを使用して、プロセス決定を導いてください。

- もしあなたの主な焦点が、純粋な材料に関する基礎研究である場合: 結晶サイズを最大化し、欠陥を最小限に抑えるために、選択した触媒の温度範囲の上限(例:銅の場合は>1030℃)で操作する必要があります。

- もしあなたの主な焦点が、スケーラブルで費用対効果の高い生産である場合: あなたの商業用途の最低品質基準を満たすグラフェンをまだ生成できる、可能な限り低い温度を目指すべきです。

- もしあなたの主な焦点が、温度に敏感なデバイスとの統合である場合: 特殊な低温またはPECVD成長技術を調査する必要があり、材料品質における固有のトレードオフを完全に受け入れることになります。

温度を前駆体、触媒、圧力の複雑なシステムにおける主要な変数として理解することにより、グラフェン合成の結果を効果的に制御し、最適化することができます。

要約表:

| 基板 | 典型的な成長温度範囲 | 主な考慮事項 |

|---|---|---|

| 銅(Cu)箔 | 950℃ - 1065℃ | 単層グラフェンに最も一般的。温度は銅の融点よりわずかに低い。 |

| 炭化ケイ素(SiC) | 1300℃ - 1600℃ | 昇華による直接成長に使用。より高い温度が必要。 |

| 低温(PECVD) | < 400℃ | 敏感な材料上での成長を可能にするが、結晶品質が低くなることが多い。 |

グラフェン合成プロセスの最適化の準備はできましたか?

望ましい品質と特性を得るためには、適切な成長温度の選択が極めて重要です。成功するCVDに必要とされる正確な熱制御こそ、KINTEKの専門知識が光る点です。

私たちは、この複雑なプロセスを習得するために必要な信頼性の高いラボ機器を提供します。

- 高温管状炉: 1200℃以上の安定動作のために設計されており、銅やその他の基板上での高品質グラフェン成長に必要な一貫した熱を保証します。

- プロセスコンサルテーション: 当社の専門家が、温度、基板の選択、最終材料品質のトレードオフをナビゲートし、お客様固有の研究または生産目標の達成を支援します。

先進材料開発におけるパートナーとしてKINTEKをお選びください。 当社の専門家に今すぐ連絡し、当社のソリューションがラボの能力をどのように高め、プロジェクトを加速できるかについてご相談ください。

ビジュアルガイド

関連製品

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 垂直高温石墨真空石墨化炉

- 黒鉛真空連続黒鉛化炉

- 超高温黒鉛真空黒鉛化炉

よくある質問

- 化学気相成長法(CVD)とは何ですか?高純度薄膜作製のためのガイド

- CVDを使用して基板上に完全に均一なグラフェン層を達成することが難しいのはなぜですか?グラフェン成長のマスター

- CVDコーティングの種類は?適切なプロセスを選択するためのガイド

- 浮遊触媒法とは?高収率CNT生産ガイド

- CVDダイヤモンドコーティングとは?超硬質・高性能ダイヤモンド層を成長させる

- 半導体製造における成膜とは?現代のチップの微細な層を構築する

- コールドウォール水平リアクターアーキテクチャはAACVDにどのように影響しますか?超疎水性膜成長の最適化

- 化学溶液堆積法とは?簡単で費用対効果の高い薄膜コーティングのためのガイド