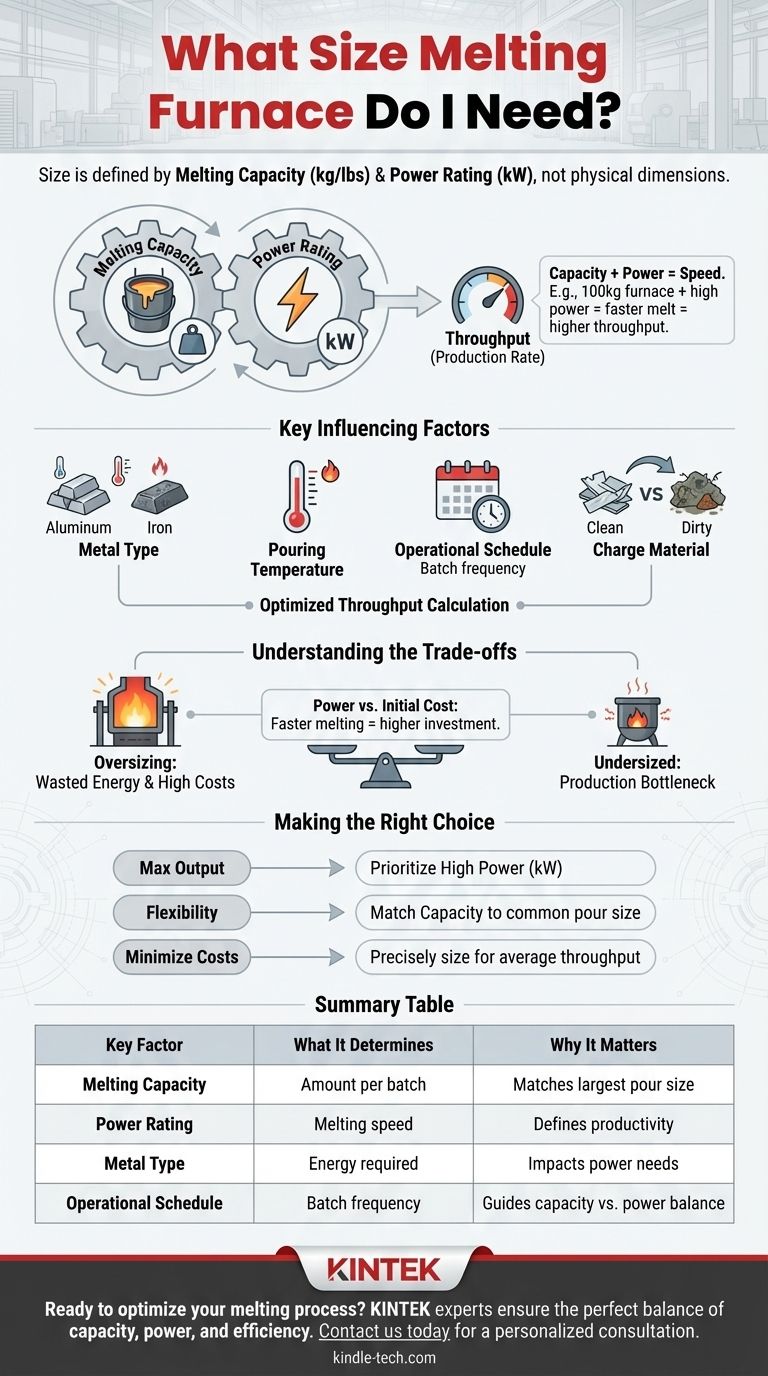

適切なサイズの溶解炉を選択することは、相互に関連する2つの要因、つまりバッチごとに必要な金属の量と、それをどれだけ速く溶解する必要があるかに基づく決定です。この「サイズ」は物理的な寸法によって定義されるのではなく、その溶解能力(kgまたはポンド)と定格電力(kW)によって定義され、これらが生産スループットを決定します。

適切な炉の「サイズ」は、その物理的な設置面積ではなく、その性能能力に関係します。選択は、目標を効率的に達成するために必要な電力と容量を決定する、要求される生産速度(例:1時間あたりのキログラム)と溶解する特定の金属によって決定されるべきです。

「サイズ」を超えて:定義すべき2つのコアメトリクス

情報に基づいた決定を下すためには、「サイズ」という一般的な概念を超えて、炉の性能を真に定義する2つの技術的パラメータに焦点を当てる必要があります。

溶解能力(kgまたはポンド)

これは最もわかりやすいメトリクスです。一度に炉のるつぼが安全に保持できる溶融金属の総重量を指します。

要求される容量は、鋳造する部品のサイズ、または単一の注湯に必要な金属の量によって決まります。

定格電力(kW)

定格電力は溶解速度または加熱速度を決定します。キロワット定格が高い炉は、定格が低い炉よりも、与えられた量の金属をはるかに速く溶解します。

電力は溶解操作のエンジンです。それはあなたの全体的な生産性とターンアラウンドタイムに直接影響します。

重要な関係:スループットの計算

目標は、炉を通常キログラムまたはポンド/時で測定される要求されるスループットに合わせることです。容量と電力はこの決定に関連しています。

たとえば、100kgの炉は、特定の定格電力で1時間で全容量を溶解し、100kg/時のスループットをもたらす可能性があります。同じ100kgの炉のより高出力バージョンは、そのバッチをわずか30分で溶解し、潜在的なスループットを200kg/時に倍増させる可能性があります。

サイジングの決定に影響を与える主な要因

特定の用途によって、容量と電力の間の理想的なバランスが決まります。これらの要因を慎重に検討してください。

溶解する金属の種類

異なる金属は、融点と熱特性が大きく異なります。100kgのアルミニウムを溶解するのと、100kgの鉄を溶解するのとでは、必要なエネルギーと時間が大幅に異なります。

常に溶解する主要な金属を指定してください。これは、あらゆる電力計算の基本的な入力となります。

要求される注湯温度

注湯に必要な温度は、金属の実際の融点よりも高いことがよくあります。このより高い温度で金属を保持するには、追加のエネルギーが必要です。

目標とする注湯温度を考慮に入れることで、炉が金属を溶解するだけでなく、鋳造に適した状態にするのに十分な電力を確保できます。

稼働スケジュール

炉をどのように使用するかを検討してください。1日に複数の小さなバッチを迅速に処理する必要がありますか、それともシフト全体で1回の大きな溶解を行いますか?

高スループットの操作は高出力を必要とし、断続的なニーズを持つジョブショップは、最大の鋳造物に合わせた容量を優先する場合があります。

チャージ材と方法

清潔で密度の高いチャージ材は、緩い、汚れた、または酸化したスクラップよりもはるかに効率的に溶解します。あなたのチャージ方法は、炉の実際の溶解速度に直接影響します。適切に管理されたプロセスは、適度な出力の炉の出力を最大化できます。

トレードオフの理解

炉の選択には、性能とコストのバランスが含まれます。ニーズを見誤ると、重大な運用上の非効率性につながる可能性があります。

過剰サイジング:無駄なエネルギーのコスト

ニーズに対して大きすぎる炉(容量または電力のいずれか)は非効率的です。温度を維持するためだけに過剰なエネルギーを消費し、ピーク効率点で稼働することはめったになく、ユニットあたりのコストが高くなります。

過小サイジング:生産のボトルネック

過小サイズの炉は、需要に常に対応するのに苦労します。それはあなたの生産ラインの主要なボトルネックとなり、成長を制限し、機器が限界で稼働することを余儀なくされ、その動作寿命を短縮する可能性があります。

電力対初期費用

より高い電力定格はより速い溶解をもたらしますが、より高い初期投資が必要になり、ピーク電力需要料金が増加する可能性があります。スピードの必要性と資本予算およびユーティリティコストとのバランスを取る必要があります。

あなたの運用に最適な選択をする

正しい炉を選択するには、あなたの選択を主要な運用上の推進力と一致させる必要があります。

- 最大の生産出力を最優先する場合: 必要なバッチサイズで可能な限り最速の溶解速度を達成するために、より高い定格電力(kW)を優先します。

- 運用の柔軟性を最優先する場合: 最も一般的な注湯サイズに一致する容量を選択し、過剰にならないように電力供給が効率的な溶解に十分強力であることを確認します。

- コスト削減を最優先する場合: 平均スループットに対して正確にサイズ設定された炉を選択し、過剰なシステムのエネルギー無駄と過小なシステムの生産遅延を回避します。

結局のところ、物理的な寸法だけでなく、要求されるスループットの詳細な分析が、最も効率的で収益性の高い炉への投資につながります。

要約表:

| 主要な要因 | 決定するもの | 重要性 |

|---|---|---|

| 溶解能力(kg/lbs) | バッチごとの金属量 | 最大の注湯サイズに一致する |

| 定格電力(kW) | 溶解速度とスループット | 生産性とターンアラウンドタイムを定義する |

| 金属の種類 | 溶解に必要なエネルギー | 電力ニーズに影響する(例:アルミニウム対鉄) |

| 稼働スケジュール | バッチ頻度と使用パターン | 容量対電力のバランスを導く |

溶解プロセスの最適化の準備はできましたか?

適切な炉のサイズを選択することは、あなたの生産性と収益性にとって極めて重要です。KINTEKの専門家は、溶解炉のようなラボ機器をあなたの特定の運用のニーズに合わせることを専門としており、容量、電力、効率の完璧なバランスを確実に得られるようにします。

私たちは、お客様の金属とスループット要件に合わせて調整された信頼性の高い高性能機器を提供することで、研究所や生産施設にサービスを提供しています。

今すぐお問い合わせいただき、KINTEKが溶解操作の最大効率を達成するお手伝いをさせてください。

ビジュアルガイド

関連製品

- 1400℃実験室用石英管炉 アルミナチューブ付き管状炉

- 実験室マッフル炉 底部昇降式マッフル炉

- 真空誘導溶解スピニングシステム アーク溶解炉

- 実験室用1800℃マッフル炉

- 実験室用 1700℃ マッフル炉