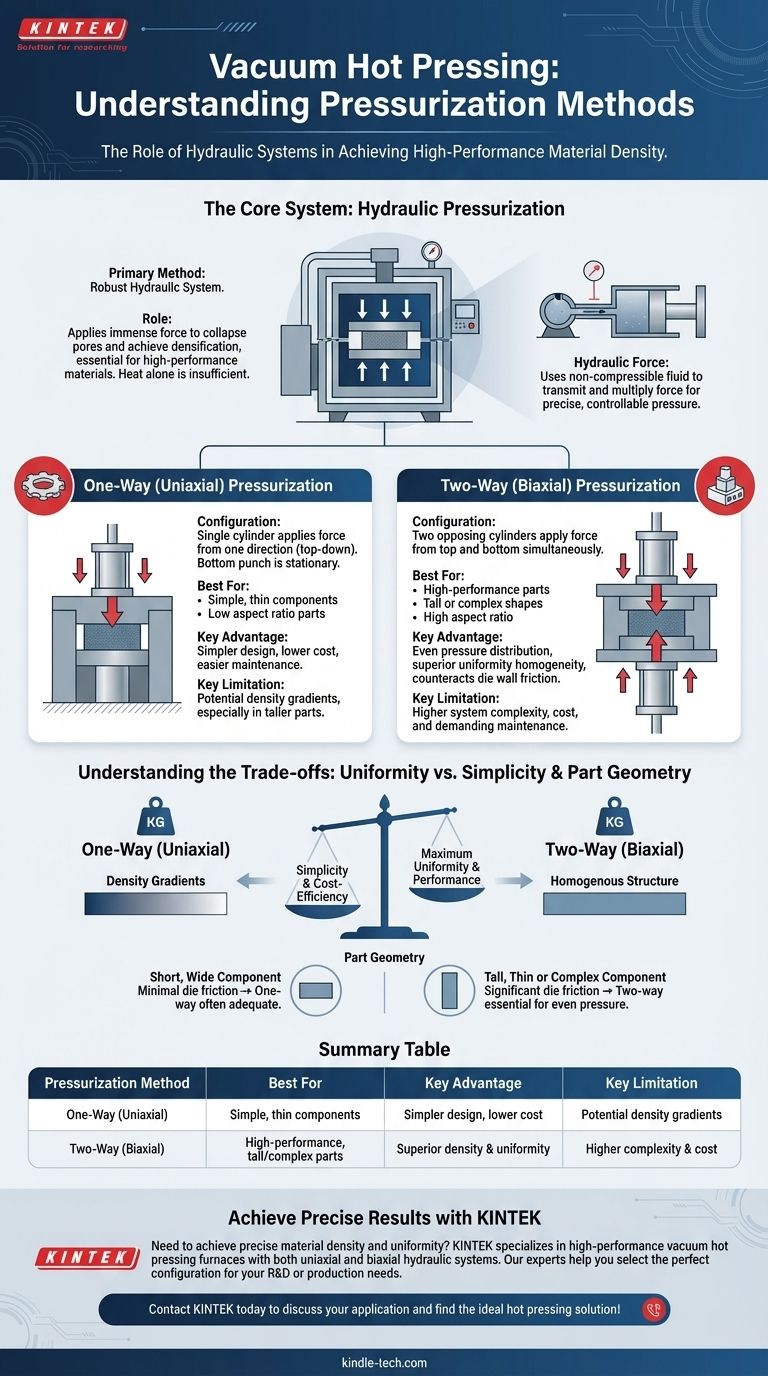

真空熱間プレス炉で採用されている主な加圧方法は、堅牢な油圧システムです。このシステムは、処理中の材料に、一方向(単軸)または二方向(二軸)の加圧という2つの主要な構成のいずれかを通じて力を加えます。

一方向および二方向油圧加圧の選択は、重要なエンジニアリング上の決定です。最終的な部品の密度、均一性、および高性能アプリケーションへの適合性を直接決定します。

統合システムの役割

真空熱間プレス炉は、複数のシステムが連携して機能する複雑な装置です。加圧システムは、炉本体、真空システム、および加熱要素と並んで、重要なコンポーネントの1つにすぎません。

圧力が必要な理由

熱だけでは、完全に高密度で高性能な材料を作成するには不十分なことがよくあります。油圧システムは、巨大な機械的力を加え、これは材料粉末内の気孔を潰し、粒子結合を促進し、ほぼ完全な高密度化を達成するために不可欠です。

油圧が機能する仕組み

油圧システムは、非圧縮性流体を使用して力を伝達および増幅します。ポンプが流体に圧力をかけ、それが大きなピストンまたはシリンダーに作用します。この設計により、熱間プレスプロセスに必要な、非常に高いが精密に制御可能な圧力を生成できます。

加圧方法の詳細

すべてのシステムが油圧を使用していますが、その動力がワークピースに適用される方法がプロセスとその結果を定義します。

一方向(単軸)加圧

この構成では、単一の油圧シリンダーが通常上から下へ一方向から力を加えます。ダイまたはパンチの底は固定されたままです。

これは2つの方法の中でよりシンプルで一般的です。特に薄い部品や単純な形状の部品など、幅広い用途で効果的です。

二方向(二軸)加圧

二方向システムは、2つの対向する油圧シリンダーを使用し、上と下から同時に力を加えます。

このアプローチにより、材料コンパクト全体にわたって圧力の分布がはるかに均一になります。材料とダイ壁間の摩擦の影響を積極的に相殺します。

トレードオフの理解

加圧方法の選択には、パフォーマンス要件と運用上の複雑さおよびコストのバランスが含まれます。どちらの方法も普遍的に優れているわけではありません。適切な選択は完全に目標に依存します。

均一性対シンプルさ

一方向システムは、機械的にシンプルで、メンテナンスが容易で、コストが低いです。しかし、背の高い部品では密度勾配が生じる可能性があり、移動するパンチに近い材料は、固定端の材料よりも高密度になります。

二方向システムは、はるかに均質な部品と均一な密度を生成します。この利点は、システムの複雑さの増加、初期投資の増加、およびより要求の厳しいメンテナンスのコストで得られます。

部品形状の影響

短く幅の広い部品(アスペクト比が低い)の場合、ダイ壁の摩擦の影響は最小限です。これらの場合、一方向プレスは目的の密度を達成するためにしばしば完全に適切です。

背が高く薄い部品(アスペクト比が高い)または複雑な形状の場合、二方向プレスが不可欠であることがよくあります。これは、摩擦を克服し、弱点の形成を防ぎ、上から下まで均等に圧力がかかっていることを保証する唯一の方法です。

目標に合った適切な選択をする

特定の材料と部品の要件が、理想的な加圧方法を決定します。

- コスト効率の高い生産と単純で薄い部品が主な焦点の場合:一方向(単軸)加圧システムが最も実用的で効率的な選択肢です。

- 高性能、背の高い、または複雑な部品の最大密度と均一性の達成が主な焦点の場合:これらの厳しい仕様を満たすには、二方向(二軸)加圧システムが必要です。

最終的に、これらの主要な加圧方法を理解することで、目標とする材料特性を達成するために必要な正確なプロセスを選択できるようになります。

概要表:

| 加圧方法 | 最適な用途 | 主な利点 | 主な制限 |

|---|---|---|---|

| 一方向(単軸) | コスト効率の高い生産と単純で薄い部品 | シンプルな設計、簡単なメンテナンス、低コスト | 背の高い部品での潜在的な密度勾配 |

| 二方向(二軸) | 高性能、背の高い、または複雑な部品で最大の均一性が必要な場合 | 均一な圧力分布、優れた密度と均質性 | より高いシステムの複雑さとコスト |

正確な材料密度と均一性を達成する必要がありますか?

適切な加圧方法は、成功にとって重要です。KINTEKは、単軸および二軸油圧システムを備えた真空熱間プレス炉を含む高性能ラボ機器を専門としています。当社の専門家が、お客様固有の材料と部品の目標を満たす完璧な構成を選択するお手伝いをし、研究開発または生産ニーズに最適な結果を保証します。

今すぐKINTEKにお問い合わせください、お客様の用途についてご相談いただき、理想的な熱間プレスソリューションを見つけてください!

ビジュアルガイド