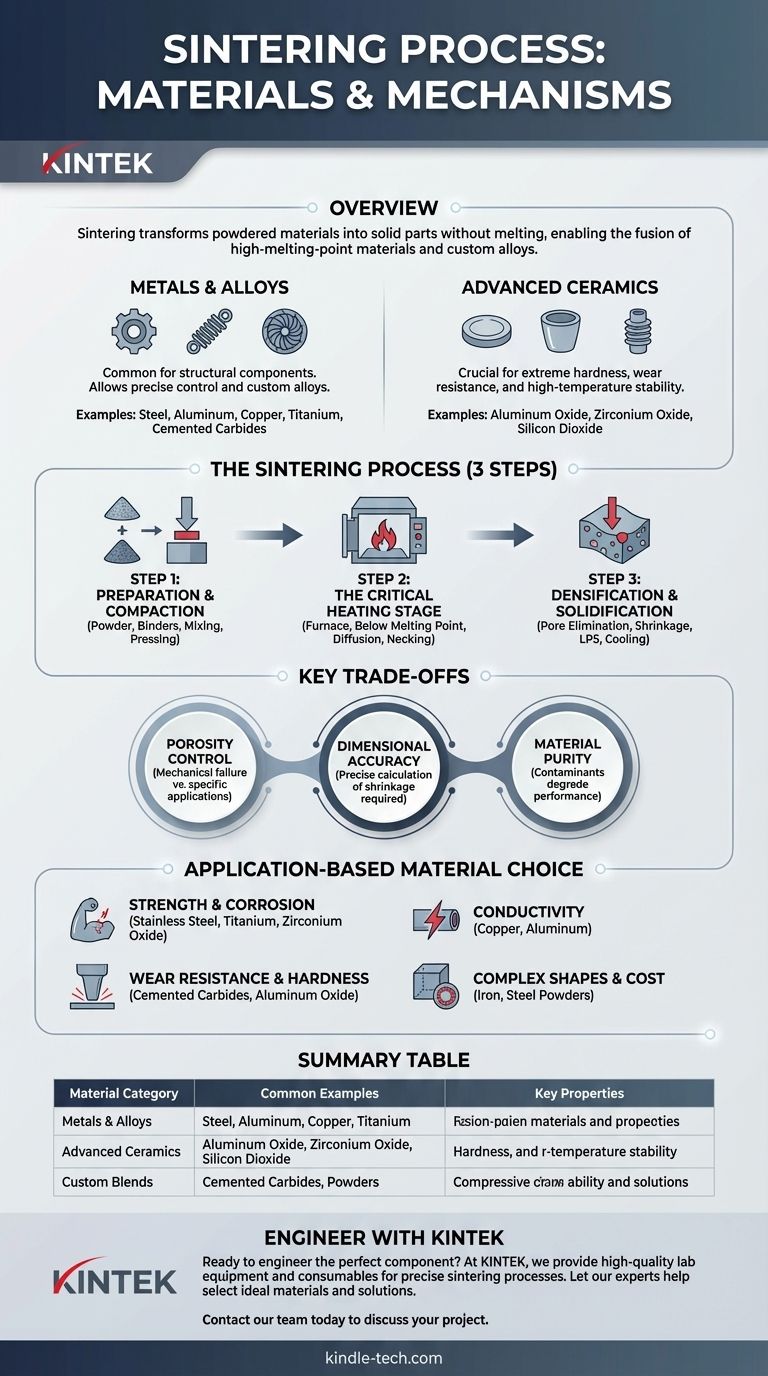

正確に言えば、焼結プロセスは非常に用途が広く、粉末状の幅広い材料を使用します。主要なカテゴリーは、ステンレス鋼、銅、チタン、アルミニウムなどの金属と、アルミナやジルコニアなどの先進セラミックスの2つです。重要なのは、これらの粉末を混合して、特定の性能要件に合わせて調整された独自の合金を形成することもできるという点です。

焼結の主な利点は、材料を溶融させることなく、粉末材料を固体で機能的な部品に変換できることです。これにより、高融点材料の融合や、従来の鋳造では製造が困難または不可能なカスタム合金の作成が可能になります。

焼結材料の二本柱

材料の選択は、強度、耐熱性、導電性、硬度など、最終部品に求められる特性によって完全に決定されます。焼結は、材料の2つの広いクラスに対応しています。

金属粉末と合金

金属は、特に自動車、産業、消費財分野の構造部品において、焼結に使用される最も一般的な材料です。

このプロセスにより、最終製品の特性を正確に制御できます。異なる金属の粉末を機械的に混合することで、焼結プロセスが始まる前に特定の特性を持つカスタム合金を作成できます。

一般的な金属は次のとおりです。

- 鋼およびステンレス鋼

- アルミニウム

- ニッケル

- 銅

- チタン合金

- 超硬合金

先進セラミックス

セラミックス焼結は、極度の硬度、耐摩耗性、または高温での安定性を必要とする部品の製造に不可欠です。

これらの材料はしばしば脆く、融点が非常に高いため、焼結はそれらを成形するための数少ない実行可能な方法の1つとなります。初期成形段階を助けるために、有機バインダーなどの添加剤が必要になることがあります。

一般的なセラミックスは次のとおりです。

- アルミナ(酸化アルミニウム)

- ジルコニア(酸化ジルコニウム)

- 二酸化ケイ素

- 酸化マグネシウム

- 酸化鉄

焼結プロセスにおける材料の挙動

材料を理解することは、プロセスを理解することと不可分です。焼結は、熱と圧力を使用して原子の拡散を粒子表面間で促進し、それらを単一の固体部品に結合させることによって機能します。

ステップ 1: 準備と圧縮成形

プロセスは、選択された原材料が粉末状であることから始まります。合金を作成する場合は、異なる金属粉末が混合されます。圧縮性を向上させるために、バインダーや潤滑剤も添加されます。

この混合物は、金型やダイを使用して所望の形状にプレスされ、「グリーンコンパクト」として知られるものが作成されます。この部品は固体ですが壊れやすく、粒子の機械的な絡み合いによって形状を保持します。

ステップ 2: 重要な加熱段階

グリーンコンパクトは、制御された雰囲気の炉に入れられ、材料の融点より低い温度に加熱されます。

この熱エネルギーが原子を活性化させ、粒子の境界を越えて移動するように促します。この拡散として知られるプロセスにより、粒子が接触する箇所に強力な冶金結合または「ネック」が形成されます。

ステップ 3: 緻密化と固化

結合が形成され強くなるにつれて、粒子は互いに引き寄せられます。これにより、粒子間の気孔が排除され、部品が緻密化して収縮します。

場合によっては、液相焼結(LPS)と呼ばれる技術が使用されます。融点がより低い少量の添加剤が含まれ、それが液化して気孔に流れ込み、緻密化を加速させます。その後、部品は冷却され、統合された塊に固化します。

主なトレードオフの理解

焼結プロセスは強力ですが、成功した結果を得るためには管理しなければならない固有の特性があります。

気孔率の制御

焼結における主な課題は、気孔率の管理です。フィルターや自己潤滑ベアリングなどの用途では望ましい場合もありますが、残留気孔率は構造部品の機械的破壊の原因となる可能性があります。

寸法精度

緻密化中に発生する収縮は、プロセスの自然な一部です。最終部品が寸法公差を満たすように、これは初期の金型設計において正確に計算され、考慮されなければなりません。

材料の純度

焼結部品の最終的な特性は、初期粉末の純度に非常に敏感です。不純物は結合プロセスを妨げ、部品の性能を低下させる可能性があります。

アプリケーションに最適な選択をする

材料の選択は、最終部品が解決する必要のある問題に直接関連しています。

- 強度と耐食性が主な焦点である場合: ステンレス鋼、チタン合金、またはジルコニアなどの高性能セラミックスを選択する必要があります。

- 高い熱伝導率または電気伝導率が主な焦点である場合: 銅およびアルミニウムベースの粉末が最も効果的な選択肢です。

- 耐摩耗性と硬度が主な焦点である場合: 超硬合金やアルミナなどのセラミックスが最良の選択肢です。

- 大量生産において複雑な形状を低コストで実現することが主な焦点である場合: 鉄および鋼粉末は、性能と経済性の優れたバランスを提供します。

結局のところ、焼結の力は、特定の目的のために材料と形状を設計できる能力にあります。

要約表:

| 材料カテゴリー | 一般的な例 | 主な特性 |

|---|---|---|

| 金属および合金 | ステンレス鋼、アルミニウム、銅、チタン | 強度、導電性、耐食性 |

| 先進セラミックス | アルミナ(酸化アルミニウム)、ジルコニア(酸化ジルコニウム) | 極度の硬度、高温安定性 |

| カスタムブレンド | 機械的に混合された粉末 | 特定のアプリケーション向けに調整された性能 |

アプリケーションに最適なコンポーネントの設計準備はできましたか? 適切な材料の選択は、強度、導電性、または耐熱性を達成するために不可欠です。KINTEKでは、正確な焼結プロセスに必要な高品質の実験装置と消耗品の提供を専門としています。当社の専門家が、お客様の研究室固有のニーズに最適な材料とソリューションの選択をお手伝いします。

今すぐ当社のチームにご連絡いただき、お客様のプロジェクトについてご相談の上、KINTEKがお客様のイノベーションをどのようにサポートできるかをご確認ください。

ビジュアルガイド

関連製品

- トランス付きチェアサイド用歯科用ポーセリンジルコニア焼結セラミックファーネス

- 真空歯科用ポーセリン焼結炉

- 9MPa空気圧焼結炉(真空熱処理付)

- 熱処理・焼結用600T真空誘導熱プレス炉

- 真空熱処理・モリブデン線焼結炉(真空焼結用)

よくある質問

- 化学工業におけるフィルタープレスの種類は何ですか?あなたのプロセスに最適なものを選択してください

- 低圧ヒーターと高圧ヒーターの違いは何ですか?火力発電所の効率を最適化しましょう

- 耐熱材料としてどのような材料が使用されていますか?超合金、セラミックス、複合材料のガイド

- 超低温フリーザーを選ぶ際に考慮すべき機能は何ですか?サンプルを正確に保護する

- 油スラッジは有害ですか?重大なリスクと規制を理解する

- プラスチック熱分解の効率とは?質量収率、エネルギー収支、経済的実現可能性を深く掘り下げる

- 固形腐食防止剤の製造における実験用ブラスト乾燥機の役割とは? - KINTEK

- アルミニウム加熱ブロックまたは加熱マントルの利点は何ですか?XOS調製精度を最適化する