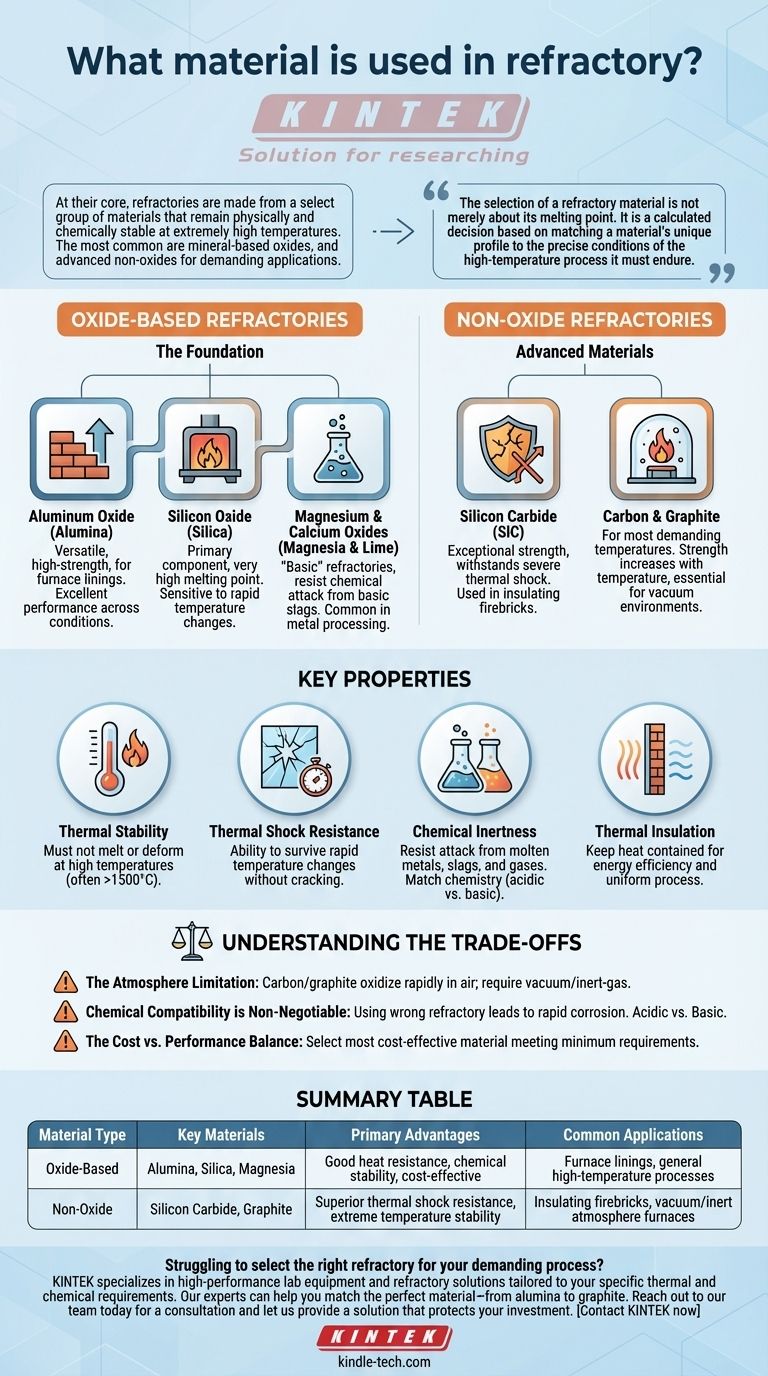

耐火物の核心は、極めて高い温度でも物理的および化学的に安定した状態を保つ厳選された材料から作られています。最も一般的なものは、酸化アルミニウム(アルミナ)、酸化ケイ素(シリカ)、酸化マグネシウム(マグネシア)などの鉱物ベースの酸化物です。より要求の厳しい用途には、炭化ケイ素や炭素ベースのグラファイトなどの高度な非酸化物材料も使用されます。

耐火材料の選定は、単に融点だけを考慮するものではありません。その化学的不活性、耐熱衝撃性、強度といった材料固有の特性を、それが耐えなければならない高温プロセスの正確な条件と照合する、計算された決定です。

基礎:酸化物系耐火物

耐火物用途の大部分は、酸化物セラミックスに依存しています。これらの材料は、耐熱性と化学的安定性の堅牢な組み合わせを合理的なコストで提供します。

酸化アルミニウム(アルミナ)

アルミナ(Al₂O₃)は、耐火物の世界において多用途で高強度な主力材料です。炉の内張りなどに広く使用されており、さまざまな条件下で優れた性能を発揮することで知られています。

酸化ケイ素(シリカ)

シリカ(SiO₂)は、特に粘土質耐火物など、多くの一般的な耐火物の主要成分です。非常に高い融点を持つ一方で、急激な温度変化には性能が敏感に反応することがあります。

酸化マグネシウムおよび酸化カルシウム(マグネシアおよび石灰)

これらの材料は「塩基性」耐火物に分類されます。これらは、製鉄や金属加工で一般的な塩基性スラグや環境からの化学的攻撃に耐える能力があるため、特に選ばれます。

先進材料:非酸化物系耐火物

温度、熱サイクル、または化学環境がより過酷になる場合、非酸化物材料は強化された性能を提供します。

炭化ケイ素(SiC)

その並外れた強度と安定性で知られる炭化ケイ素は、断熱レンガによく使用されます。その主な利点は、ひび割れを起こすことなく、急激な加熱と冷却という厳しい熱衝撃に耐える能力です。

炭素およびグラファイト

炭素、特に高純度グラファイトは、最も要求の厳しい温度環境で使用されます。その強度は温度とともに実際に増加し、熱シールドや制御雰囲気炉の加熱要素にも不可欠です。

主要特性の理解

適切な材料を選択するには、これらの材料がなぜ選ばれるのかを理解する必要があります。決定は、単純な耐熱性以上のいくつかの重要な特性にかかっています。

熱安定性

これは基本的な要件です。材料は、しばしば1500°C(2732°F)を超える運転温度で溶融、軟化、または変形してはなりません。

耐熱衝撃性

これは、材料が急激な温度変化に耐える能力を測定します。グラファイトや炭化ケイ素のような材料はここで優れていますが、シリカベースの耐火物はひび割れしやすい場合があります。

化学的不活性

耐火物は、溶融金属、スラグ、プロセスガスなど、それが含む物質からの化学的攻撃に耐えなければなりません。シリカのような酸性耐火物は、塩基性環境では急速に劣化し、その逆もまた然りです。

断熱性

炭素フェルトのような一部の耐火物は、熱を閉じ込める優れた断熱材として設計されています。他のものはより導電性である必要があるかもしれません。この特性は、均一なプロセス条件とエネルギー効率を確保するために重要です。

トレードオフの理解

単一の耐火材料がすべての用途に完璧であるわけではありません。選択は常に、性能と限界、そしてコストのバランスを取ることを伴います。

雰囲気の制限

炭素とグラファイトは高温で非常に優れていますが、酸素(空気)の存在下では急速に酸化して燃え尽きてしまいます。その使用は真空または不活性ガス雰囲気に限定されます。

化学的適合性は不可欠

化学環境に不適切な種類の耐火物を使用することは、故障の主な原因となります。塩基性スラグ(石灰やマグネシアを多く含む)とともに酸性耐火物(シリカベース)を使用すると、急速な腐食と内張りの破壊につながります。

コスト対性能のバランス

単純な粘土質耐火レンガは、高純度で設計された炭化ケイ素やアルミナの形状よりも著しく安価です。目標は、炉の寿命に必要な最小限の性能要件を満たす最も費用対効果の高い材料を選択することです。

用途に合った適切な耐火物の選択

最終的な選択は、プロセスの特定の要求に完全に依存します。

- 主な焦点が空気中での汎用加熱である場合:アルミナまたはアルミナ-シリカ耐火レンガが、性能とコストの最良のバランスを提供します。

- プロセスに急激な加熱と冷却サイクルが含まれる場合:炭化ケイ素など、優れた耐熱衝撃性を持つ材料を優先します。

- 攻撃的な溶融金属やスラグを封じ込める場合:腐食を防ぐために、耐火物の化学的性質(酸性対塩基性)をプロセスの化学的性質に合わせる必要があります。

- 真空または不活性雰囲気で極端な温度に達する必要がある場合:高純度グラファイトは、その比類のない熱安定性から、しばしば優れた選択肢となります。

最終的に、最も耐久性のある耐火物は、その特定の運用要求に最も適合したものです。

要約表:

| 材料タイプ | 主要材料 | 主な利点 | 一般的な用途 |

|---|---|---|---|

| 酸化物系 | アルミナ(Al₂O₃)、シリカ(SiO₂)、マグネシア(MgO) | 良好な耐熱性、化学的安定性、費用対効果が高い | 炉の内張り、一般的な高温プロセス |

| 非酸化物系 | 炭化ケイ素(SiC)、グラファイト(C) | 優れた耐熱衝撃性、極端な温度安定性 | 断熱レンガ、真空/不活性雰囲気炉 |

要求の厳しいプロセスに最適な耐火物の選定でお困りですか? 誤った選択は、機器の故障、安全上のリスク、そして高価なダウンタイムにつながる可能性があります。KINTEKは、高性能な実験装置と消耗品、そしてお客様の特定の熱的および化学的要件に合わせた耐火ソリューションを専門としています。当社の専門家は、アルミナからグラファイトまで、耐久性、効率性、安全性を確保するために最適な材料を見つけるお手伝いをいたします。今すぐ当社のチームにご相談ください。お客様の投資を保護するソリューションを提供いたします。今すぐKINTEKにお問い合わせください!

ビジュアルガイド

関連製品

- 1400℃実験室用高温管状炉(アルミナチューブ付き)

- 1700℃実験室用高温管状炉(アルミナチューブ付き)

- ジルコニアセラミックガスケット断熱工学 高度ファインセラミックス

- 2200℃ グラファイト真空熱処理炉

- 実験室マッフル炉 底部昇降式マッフル炉

よくある質問

- NMC622とLLZ材料の小規模混合にジルコニア乳鉢を使用する目的は何ですか?純粋なサンプルの確保

- 研磨パッドの材質、使用方法、メンテナンス方法とは?完璧な仕上げの技術を習得する

- Al-Cu粉末のメカニカルアロイングプロセスにおいて、グラインディングボールはどのように貢献しますか?エネルギー効率と結晶粒微細化の最適化

- カソードケージ窒化中の圧力を監視するために高精度静電容量型マノメーターを使用する目的は何ですか?

- MoO3/GO複合材料の調製におけるマグネチックスターラーの機能は何ですか?マスター分子均質化と核生成

- ボールミルジャーにはどのような環境条件が必要ですか?高度なシーリングでFe3Alの酸化を防ぐ

- CO2とメタンの分離に高純度石英管が必要なのはなぜですか?プラズマDBD安定化における重要な役割

- 炉のライニングは何でできていますか?極度の熱封じ込めのための主要材料