真空炉熱処理は、その核心において、高度に制御された熱プロセスです。ほぼ完全な真空中で金属部品を加熱および冷却することで、部品を強化し、改質します。この方法は、環境から事実上すべての空気やその他の反応性ガスを除去することにより、酸化などの表面反応を防ぎます。これにより、クリーンで明るい仕上がりと、優れた、より均一な材料特性を持つ部品が得られます。

真空熱処理の根本的な価値は、熱の適用だけでなく、部品の環境を絶対的に制御することにあります。この制御により、表面汚染が排除され、均一な加熱が保証され、従来の方法では達成が困難な、予測可能で高品質な結果が得られます。

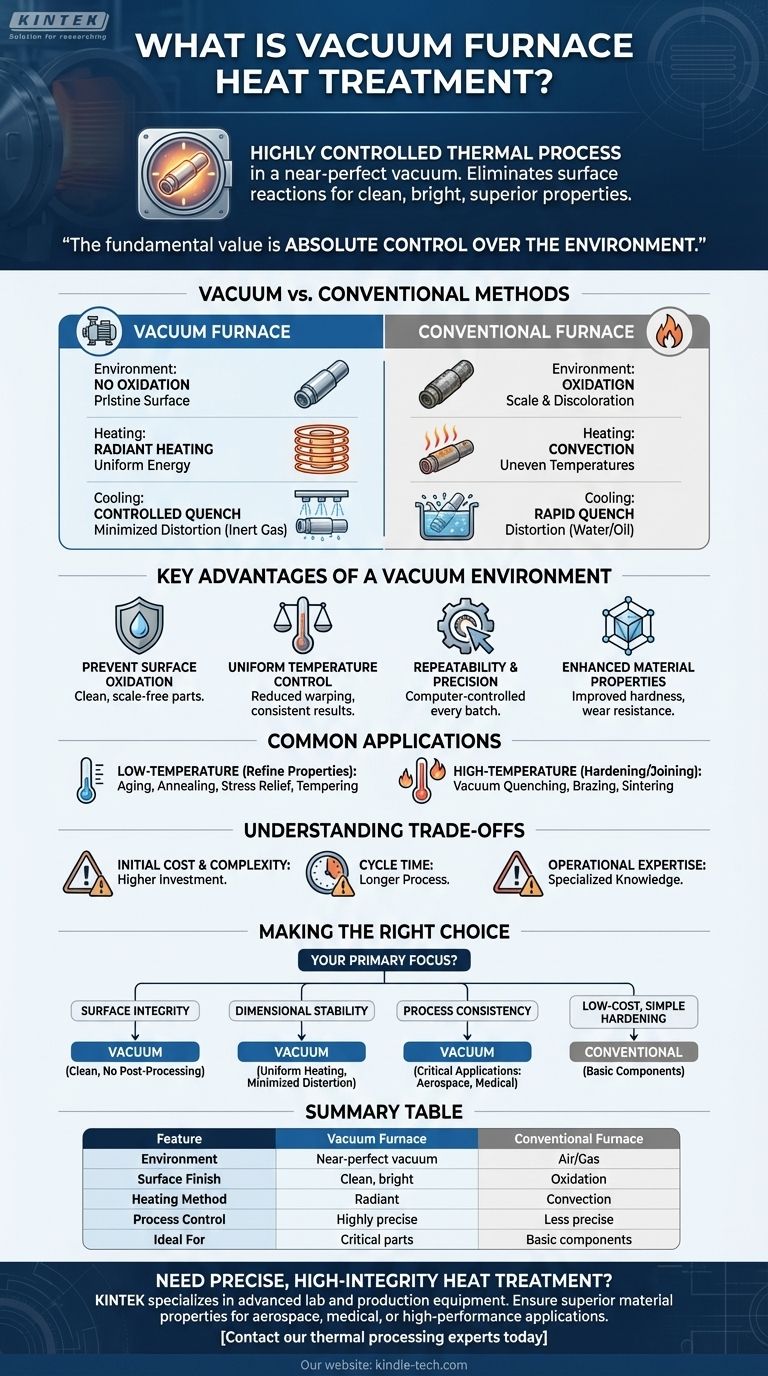

真空処理が従来の方法と異なる点

真空処理を理解するには、従来の雰囲気ベースのプロセスと比較することから始まります。違いは根本的であり、ワークピースの最終的な品質に影響を与えます。

制御された環境

従来の熱処理では、部品は開放された空気中またはガスが充填された炉内で加熱されます。これにより、高温の金属表面が酸素やその他の元素にさらされ、スケールや変色が発生します。

真空炉は、強力なポンプを使用して密閉されたチャンバーからまず雰囲気を除去します。これにより、酸化やその他の表面反応が防止され、サイクル全体を通して部品の表面が元の状態に保たれます。

加熱メカニズム

従来の炉は、空気中の対流に依存することが多く、部品全体に不均一な温度分布を引き起こす可能性があります。これにより、ホットスポットや内部応力が発生する可能性があります。

真空炉は通常、グラファイトまたはセラミック製の抵抗加熱素子を使用します。この方法は、熱エネルギーをワークピースに直接かつ均一に放射し、複雑な形状であっても均一な加熱を保証します。

冷却プロセス(焼入れ)

従来の焼入れでは、高温の部品を水または油のタンクに浸します。このプロセスは迅速ですが、熱的に激しく、歪みや反りを引き起こす可能性があります。

真空炉では、冷却も高度に制御されます。加熱後、チャンバーにアルゴンや窒素などの高圧不活性ガスを再充填して、部品を正確で制御された速度で冷却できます。これにより、熱衝撃と歪みが最小限に抑えられます。

真空環境の主な利点

真空炉の独自の環境は、重要な用途での使用を正当化する一連の明確な工学的利点をもたらします。

表面酸化の防止

酸素を除去することで、真空処理はクリーンで明るく、スケールのない部品を製造します。これにより、二次的な洗浄や機械加工の必要がなくなることがよくあります。

均一な温度制御の実現

放射加熱と対流の欠如の組み合わせにより、複雑な特徴や薄い部分を含む部品全体が同じ速度で加熱および冷却されます。これにより、反りや歪みのリスクが大幅に軽減されます。

再現性と精度の確保

真空熱処理プロセス全体はコンピューターで制御されます。真空レベルから加熱昇温速度、焼入れ速度まで、すべてのパラメーターが正確に管理および記録され、すべてのバッチのすべての部品がまったく同じ処理を受けることが保証されます。

材料特性の向上

加熱および冷却サイクルを正確に制御することで、優れた冶金学的特性を開発できます。これにより、表面硬度の向上、耐摩耗性の向上、全体的な部品強度の向上が期待できます。

一般的な用途とプロセス

真空炉は汎用性が高く、さまざまな工学的要件を満たすために幅広い熱プロセスを実行できます。

低温処理

これらのプロセスは、材料のコア構造を根本的に変更することなく、材料の特性を改良するために使用されます。一般的な用途には、時効、焼なまし、応力除去、焼戻しなどがあります。

高温処理

これらのより集中的なプロセスは、材料の硬化と接合に使用されます。これらには、真空焼入れ(硬化)、真空ろう付け、真空焼結(粉末材料の融着)が含まれます。

トレードオフの理解

強力ではありますが、真空熱処理はすべての用途に対する普遍的な解決策ではありません。その主なトレードオフは、コストと複雑さに関連しています。

初期費用と複雑さ

真空炉は、より単純な雰囲気炉と比較して、多額の設備投資を要する洗練された機械です。これは、処理された部品の単価が高くなることにつながる可能性があります。

サイクルタイム

真空を引いて、慎重に温度を上昇させ、制御された焼入れを実行するプロセスは、従来の「加熱して浸す」プロセスよりも時間がかかる場合があります。重要でない部品の場合、これは不要なボトルネックになる可能性があります。

運用専門知識

真空炉を適切に操作および保守するには、専門知識が必要です。正しい手順を習得することは、期待される結果を達成し、機器の寿命を確保するために不可欠です。

部品に最適な選択をする

正しい熱処理方法を選択することは、コンポーネントの要件に完全に依存します。

- 表面の完全性と外観が主な焦点である場合:真空処理は、後処理を必要としないクリーンでスケールのない部品を製造するため、優れた選択肢です。

- 複雑な部品の寸法安定性が主な焦点である場合:真空炉の均一な加熱は、歪みを最小限に抑え、厳密な公差を維持するために不可欠です。

- 重要部品のプロセスの一貫性が主な焦点である場合:真空処理のコンピューター制御された性質により、すべての部品が同一に処理されることが保証され、これは航空宇宙、医療、防衛用途にとって不可欠です。

- 低コストで単純な硬化が主な焦点である場合:表面仕上げや軽微な歪みが重要な懸念事項ではない基本的なコンポーネントの場合、従来の方法の方が費用対効果が高い場合があります。

真空処理が最終的には環境全体の制御を達成することにあると理解することで、正確な工学的目標を達成するための適切な熱プロセスを自信を持って選択できます。

要約表:

| 特徴 | 真空炉 | 従来の炉 |

|---|---|---|

| 環境 | ほぼ完全な真空 | 空気またはガス雰囲気 |

| 表面仕上げ | クリーン、明るい、スケールなし | 酸化、スケール、変色 |

| 加熱方法 | 放射加熱(均一) | 対流(不均一になる可能性あり) |

| プロセス制御 | 高精度、コンピューター制御 | 精度が低く、変動が大きい |

| 理想的な用途 | 高い完全性を必要とする重要部品 | コストが重要な基本的な部品 |

重要部品に、正確で高完全性の熱処理が必要ですか?

KINTEKは、真空炉ソリューションを含む高度なラボおよび生産設備を専門としています。当社の専門知識により、航空宇宙、医療、または高性能アプリケーションが要求する優れた材料特性、寸法安定性、および汚染のない結果を確実に達成できます。

当社の真空炉がお客様の製造プロセスと製品品質をどのように向上させることができるかについて、今すぐ当社の熱処理専門家にお問い合わせください。

ビジュアルガイド