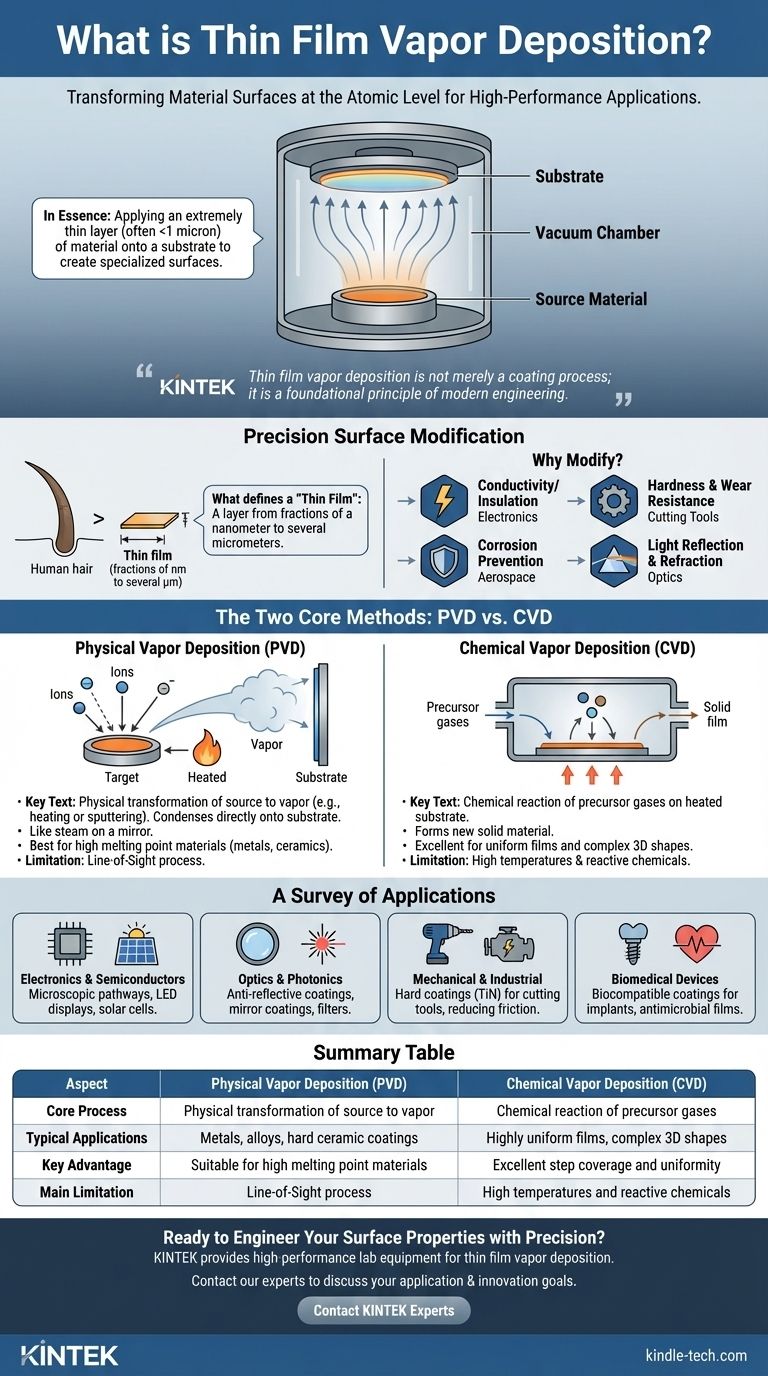

本質的に、薄膜気相堆積とは、基板と呼ばれる表面上に、しばしば1ミクロン未満の極めて薄い材料層を適用するために使用される一連の製造技術です。このプロセスには、ソース材料を真空中で蒸気に変換し、それが移動して基板上に堆積し、固体で高性能な膜を形成することが含まれます。この方法は、現代のテクノロジーを支える特殊な表面を作成するための基礎となります。

薄膜気相堆積は単なるコーティングプロセスではありません。それは現代工学の基礎原理です。これにより、材料表面の特性を根本的に変更し、より高速なマイクロチップからより耐久性のある機械部品まで、あらゆるものの作成が可能になります。

根本的な目標:精密な表面改質

その核心において、気相堆積は物体の表面がどのように振る舞うかを変化させることです。目標は、元の材料が持っていない新しい特性を追加することです。

「薄膜」を定義するもの

「薄膜」とは、厚さがナノメートルの数分の一から数マイクロメートルの範囲にある材料層のことです。参考までに、人間の髪の毛の太さは約70マイクロメートルです。

この厚さと組成に対する精密な制御により、エンジニアは表面に特定の電気的、光学的、または機械的特性を付与することができます。

なぜ表面を改質するのか?

薄膜を堆積させることで、材料の特性を劇的に変えることができます。具体的な目的は、用途によって完全に異なります。

一般的な改質には、エレクトロニクスにおける導電性や絶縁性の向上、切削工具の硬度と耐摩耗性の向上、航空宇宙部品の腐食防止、または光学レンズの光の反射と屈折の制御などが含まれます。

2つの主要な方法:PVD vs. CVD

気相堆積は、主に物理気相堆積(PVD)と化学気相堆積(CVD)の2つの主要なカテゴリに大別されます。どちらを選択するかは、堆積させる材料と望ましい結果によって決まります。

物理気相堆積(PVD)

PVDでは、ソース材料が物理的に蒸気に変換されます。これは通常、沸点まで加熱するか、スパッタリングと呼ばれるプロセスでイオンを照射することによって行われます。

この蒸気が真空チャンバーを通過し、より冷たい基板上に直接凝縮して固体膜を形成します。沸騰したお湯から出る水蒸気が冷たい鏡に凝結する様子を想像してください。PVDは、純粋な金属や特定のセラミックなど、高い融点を持つ材料の堆積に適しています。

化学気相堆積(CVD)

CVDでは、プロセスが化学反応に依存します。チャンバー内に前駆体ガスが導入され、加熱された基板と接触すると、それらが互いに反応します。

この反応により新しい固体材料が形成され、それが薄膜として基板上に堆積します。CVDは、ガスがすべての表面に到達できるため、非常に純粋で均一な膜を作成したり、複雑な形状をコーティングしたりするのに非常に効果的です。

この技術が使用されている場所:用途の概観

原子レベルで表面を工学的に設計できる能力により、薄膜堆積は多くのハイテク産業で重要なプロセスとなっています。

エレクトロニクスと半導体

これはおそらく最もよく知られた応用例です。薄膜は、半導体デバイス、マイクロチップ、集積回路内の微細な導電性経路と絶縁性経路を作成するために使用されます。また、LEDディスプレイ、太陽電池、データストレージデバイスの製造にも不可欠です。

光学とフォトニクス

光学コーティングは、光の透過または反射を制御することにより、レンズやガラスの性能を向上させます。これには、眼鏡の反射防止コーティング、ミラーコーティング、レーザーや科学機器で使用される特殊なフィルターが含まれます。

機械部品と産業部品

窒化チタンなどの材料で作られた硬質コーティングは、切削工具、ドリルビット、エンジン部品に堆積され、それらの硬度を劇的に高め、摩擦を減らし、耐摩耗性を向上させます。これにより、部品の寿命が延び、性能が向上します。

生物医学的デバイス

薄膜は、人工関節やペースメーカーなどの医療用インプラントにとって極めて重要です。生体適合性コーティングは、体がデバイスを拒絶しないようにし、他の膜は抗菌特性を加えたり、耐久性を向上させたりすることができます。

トレードオフの理解

これらの技術は強力ですが、その使用を導く固有の制限があります。

PVD:視線(Line-of-Sight)の制限

PVDは、蒸気の物理的な流れがソースから基板へ移動するため、基本的に「視線」プロセスです。隠れた表面や鋭い角度を持つ複雑な三次元物体の均一なコーティングを実現することは困難な場合があります。

CVD:熱的および化学的制約

CVDは、化学反応を開始するために非常に高い温度を必要とすることがよくあります。基板は、損傷したり歪んだりすることなく、この熱に耐えることができなければなりません。さらに、前駆体化学物質は非常に有毒、腐食性、または高価である可能性があり、特殊な取り扱いと機器が必要です。

全体的な複雑さとコスト

PVDとCVDの両方のシステムは洗練されており、多大な設備投資が必要です。これらは高真空環境で動作し、温度、圧力、ガス流量の精密な制御を要求するため、性能が極めて重要な高価値の用途に最も適しています。

目標に応じた適切な選択を行う

PVDとCVDの選択は、材料、基板、および用途の特定の要件によって決まります。

- 主な焦点が純粋な金属、合金、または非常に硬いセラミックコーティングの堆積である場合: 特に高融点材料の場合、PVDの方がより直接的な方法であることがよくあります。

- 主な焦点が複雑な3D形状上に非常に均一で純粋な膜を作成することである場合: CVDのガスベースのプロセスは、複雑な表面を均一にコーティングするのに優れています。

- 主な焦点が導電性や耐食性などの表面特性の改質である場合: どちらの方法も実行可能であり、選択は特定の基板とコーティング材料に対してどちらのプロセスがより互換性があるかに依存します。

最終的に、これらの堆積方法の違いを理解することが、特定の目標のために表面工学を効果的に活用するための鍵となります。

要約表:

| 側面 | 物理気相堆積 (PVD) | 化学気相堆積 (CVD) |

|---|---|---|

| コアプロセス | ソース材料の物理的な蒸気への変換 | 基板上での前駆体ガスの化学反応 |

| 典型的な用途 | 金属、合金、硬質セラミックコーティング | 非常に均一な膜、複雑な3D形状 |

| 主な利点 | 高融点材料に適している | 優れたステップカバレッジと均一性 |

| 主な制限 | 視線プロセス | 高温と反応性化学物質 |

精密さで表面特性を工学的に設計する準備はできましたか?

先進的な半導体、耐久性のある産業部品、または特殊な光学コーティングを開発しているかどうかにかかわらず、適切な堆積方法を選択することは極めて重要です。KINTEKは、薄膜気相堆積プロセスのための高性能ラボ機器と消耗品を提供することに特化しており、研究開発および製造ラボの正確なニーズに対応しています。

当社の専門知識を活用して、導電性、硬度、または光学性能を向上させるための理想的なソリューションを選択するお手伝いをさせてください。当社の専門家に今すぐお問い合わせいただき、お客様の特定の用途についてご相談の上、お客様のイノベーション目標をサポートする方法をご覧ください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- ラボ用カスタムCVDダイヤモンドコーティング

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- ラボ用CVDホウ素ドープダイヤモンド材料

よくある質問

- 化学浴堆積に影響を与える要因とは?優れた薄膜のためのpH、温度、濃度をマスターする

- マグネトロンスパッタリングの理論とは?高効率薄膜成膜ガイド

- RFスパッタリングの原理とは?絶縁材料の薄膜成膜を可能にする

- 原子層化学気相成長(ALCVD)の利点と応用は何ですか?原子レベルの精度を解き放つ

- 半導体におけるCVDとは何ですか?薄膜成膜の必須ガイド

- 窒化チタン(TiN)薄膜の窒化プロセスにおいて、精密に制御されたアンモニア(NH3)流量と真空システムが必要なのはなぜですか?

- 結晶成長における物理気相成長(PVD)法とは?高純度薄膜のためのガイド

- RFマグネトロンスパッタリングの原理とは?絶縁材料のための高度な薄膜堆積を解き放つ