本質的に、化学気相成長(CVD)は、気体成分から固体で高性能な薄膜を表面に形成するために使用される、高度に制御された製造プロセスです。これは、揮発性の前駆体ガスが分解して基板に結合する化学反応を誘発することに依存しており、目的の材料を一度に一層ずつ効果的に構築します。この方法は、他の技術では達成が困難、あるいは不可能な特定の特性を持つ材料を作成するために不可欠です。

CVDの核心原理は、単に表面をコーティングするだけでなく、その上に新しい固体材料を合成することです。ガスの化学反応を制御することで、CVDは、高度なエレクトロニクスや材料科学に不可欠な、非常に純粋で高密度、高性能な薄膜の作成を可能にします。

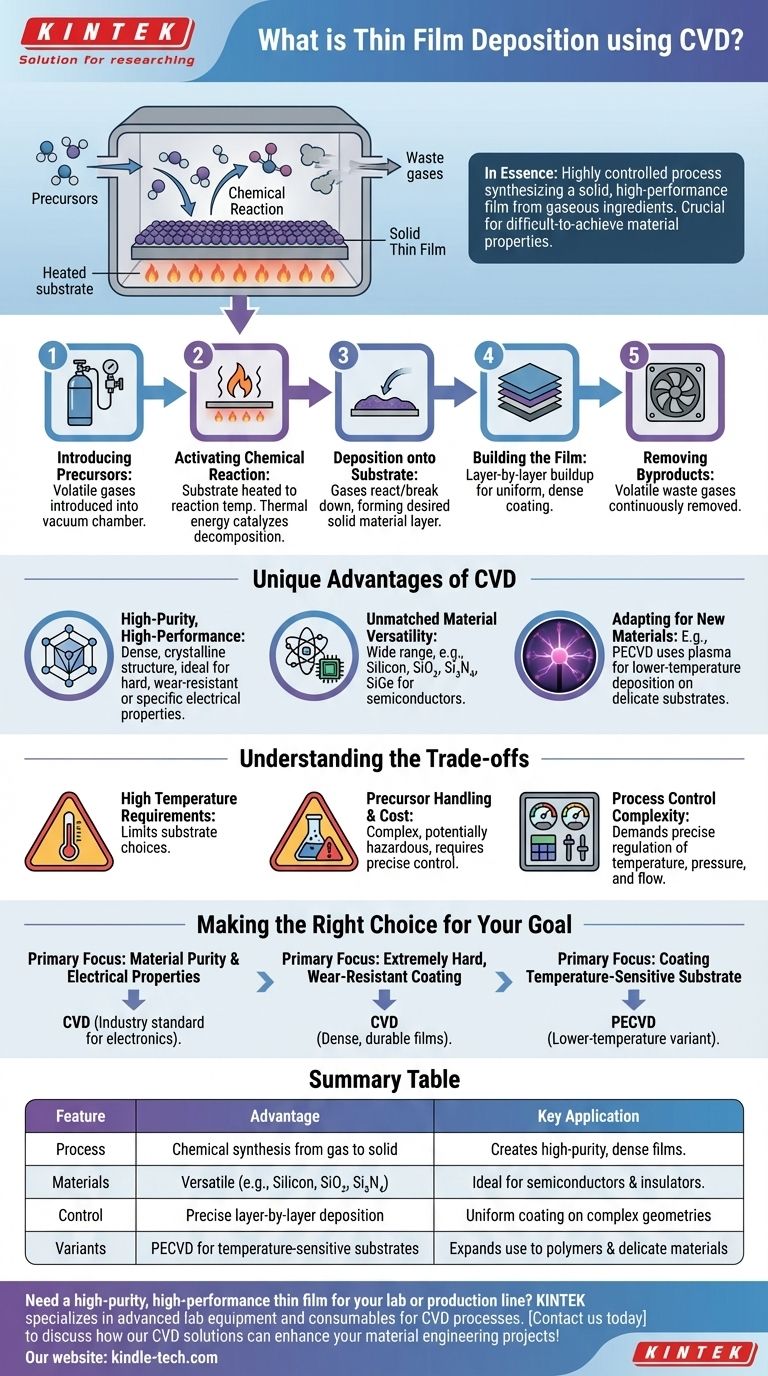

CVDの基本的な仕組み

CVDプロセスは、ガスを固体膜に変換する、注意深く調整された一連の出来事です。望ましい結果を達成するためには、各ステップで精密な制御が必要です。

ステップ1:前駆体の導入

プロセスは、1つまたは複数の揮発性前駆体ガスを反応チャンバー(通常は真空下で動作)に導入することから始まります。これらの前駆体には、最終的な膜に必要な化学元素が含まれています。

ステップ2:化学反応の活性化

チャンバー内の基板は、特定の反応温度に加熱されます。この熱エネルギーが、前駆体ガスが互いに反応したり、分解したりするための触媒となります。

ステップ3:基板への成膜

高温の基板表面でガスが反応または分解すると、目的の固体材料が形成されます。この新しい材料は表面に結合し、薄い固体層の形成が始まります。

ステップ4:膜の構築

時間が経つにつれて、この成膜プロセスが継続し、コーティング層が層ごとに構築されます。これにより、部品の露出したすべての領域を覆う均一で緻密な膜を作成できます。

ステップ5:副生成物の除去

化学反応では、ほとんどの場合、揮発性の副生成物が生成されます。これらの不要なガスは、安定したガス流によってチャンバーから継続的に除去され、成膜される膜の純度を維持するために不可欠です。

CVDの独自の利点

最終的な膜の特性が最も重要である場合、エンジニアや科学者はCVDを選択します。このプロセスの性質により、他の方法では匹敵するのが難しいレベルの品質と多様性が可能になります。

高純度・高性能膜の作成

膜は化学反応から構築されるため、非常に高い純度と緻密な結晶構造を達成することが可能です。これにより、CVDは非常に硬く、耐摩耗性の高いコーティングや、特定の電気的特性を持つ材料の成膜に理想的です。

比類のない材料の多様性

CVDを使用して非常に広範囲の材料を成膜できます。これは、技術的に重要な絶縁体や半導体を作成する半導体産業で特に重要です。

例としては以下が挙げられます。

- 多結晶シリコン、アモルファスシリコン、エピタキシャルシリコン

- 二酸化ケイ素 (SiO₂)

- 窒化ケイ素 (Si₃N₄)

- シリコンゲルマニウム (SiGe)

新しい材料へのプロセス適応

CVDのコアコンセプトは、さまざまなニーズに合わせて変更できます。例えば、プラズマ強化CVD(PECVD)は、高熱だけでなくプラズマを使用して反応を促進します。この低温バリエーションにより、高熱に耐えられない基板上に有機ポリマーを含む材料を成膜することができます。

トレードオフの理解

CVDは強力ですが、万能な解決策ではありません。その固有の課題を理解することが、効果的に使用するための鍵となります。

高温要件

従来の熱CVDでは、必要な化学反応を開始するために非常に高い温度が必要となることがよくあります。これにより、損傷することなく使用できる基板材料の種類が制限される可能性があります。

前駆体の取り扱いとコスト

前駆体ガスは複雑で高価であり、時には危険な場合があります。不要な不純物なしに目的の膜を生成するためには、化学的性質を完全に理解し、制御する必要があります。

プロセス制御の複雑さ

均一で高品質な膜を達成するには、チャンバー全体の温度、圧力、ガス流量を精密に制御する必要があります。このレベルの制御を維持するために必要な装置は、高度で高価になる可能性があります。

目標に合った適切な選択

適切な成膜技術の選択は、プロジェクトの最終目標に完全に依存します。

- 材料の純度と電気的特性が主な焦点である場合:CVDは、現代のエレクトロニクスを動かす高性能半導体および絶縁膜を作成するための業界標準です。

- 非常に硬く、耐摩耗性の高いコーティングを作成することが主な焦点である場合:CVDは、工具や部品の寿命を大幅に延ばすことができる、緻密で耐久性のある膜の製造に優れています。

- 温度に敏感な基板のコーティングが主な焦点である場合:材料を損傷しないように、プラズマ強化CVD(PECVD)のような低温バリアントを検討する必要があります。

最終的に、CVDは分子レベルから材料を設計する比類のない能力を提供し、現代技術の礎となっています。

要約表:

| 特徴 | 利点 | 主な用途 |

|---|---|---|

| プロセス | ガスから固体への化学合成 | 高純度、高密度膜を作成 |

| 材料 | 多様(例:シリコン、SiO₂、Si₃N₄) | 半導体および絶縁体に最適 |

| 制御 | 精密な層ごとの成膜 | 複雑な形状にも均一なコーティング |

| バリアント | 温度に敏感な基板向けのPECVD | ポリマーやデリケートな材料への用途を拡大 |

研究室や生産ラインで高純度、高性能な薄膜が必要ですか? KINTEKは、CVDプロセス向けの高度な実験装置と消耗品を専門とし、精度と信頼性を求める研究室や産業にサービスを提供しています。次世代半導体を開発している場合でも、耐久性のある耐摩耗性コーティングが必要な場合でも、当社の専門知識が最適な結果を保証します。今すぐお問い合わせください。当社のCVDソリューションがお客様の材料工学プロジェクトをどのように強化できるかについてご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置