熱蒸着の核心は、表面上に材料の超薄い層を作成するための簡単な方法です。抵抗加熱蒸着としても知られるこの技術は、高真空チャンバー内でソース材料を加熱し、蒸発させることを伴います。その後、蒸発した原子は真空を通過し、基板として知られるより冷たいターゲット表面に凝縮し、均一な薄膜を形成します。

重要な点は、熱蒸着が単純な原理によって支配される、直進性の堆積プロセスであるということです。真空中で材料を加熱してガスにし、それがターゲット上に固化します。成功は、目的の膜特性を達成するために、温度、真空度、および幾何学的配置を正確に制御することにかかっています。

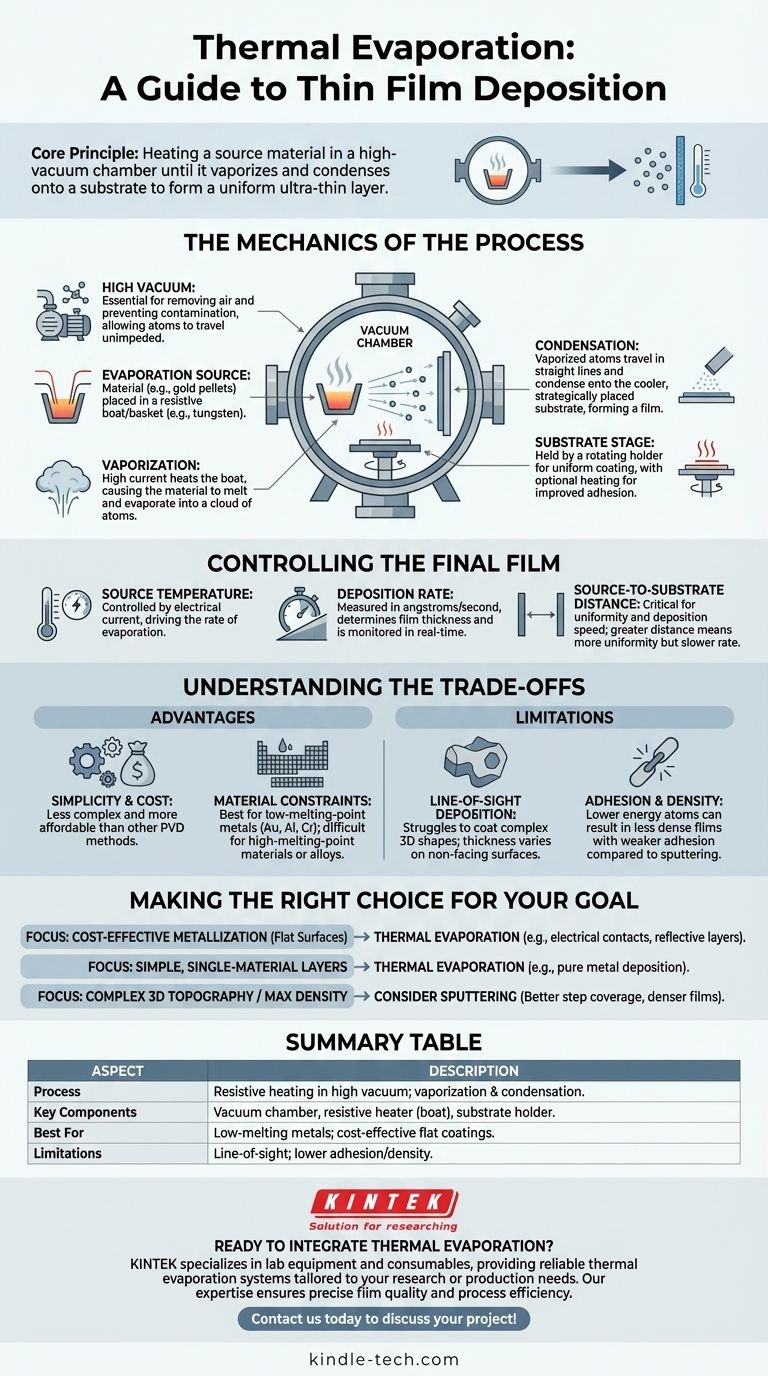

プロセスの仕組み

熱蒸着を真に理解するためには、その核となる構成要素とシーケンスを分解する必要があります。最終膜の純度と品質を確保するために、プロセス全体は密閉された真空チャンバー内で行われます。

真空の重要な役割

このプロセスが高真空下で行われるのには、主に2つの理由があります。第一に、蒸発した材料の原子と衝突し、それらを散乱させて基板に到達するのを妨げる空気分子を除去するためです。

第二に、真空は、膜を汚染しその特性を変化させる酸化などの望ましくない化学反応を排除します。

蒸着源

ペレットやワイヤーの形状をしたソース材料は、一般に「ボート」または「バスケット」と呼ばれる容器に配置されます。このボートは、タングステンやモリブデンなど、非常に高い融点を持つ材料で作られています。

この容器は抵抗ヒーターとして機能します。これに高電流を流すと、赤熱して激しく加熱され、その熱エネルギーがソース材料に伝達されます。

固体から蒸気へ、そして膜へ

電流が増加すると、ボートの温度が劇的に上昇し、ソース材料が最初に溶融し、次に蒸発して原子または分子の雲を放出します。

これらの蒸発した粒子は、源から直線的に移動します。それらがより冷たい基板(ソースの真上に戦略的に配置されている)に衝突すると、急速に冷却され凝縮し、層を重ねて固体の薄膜を形成します。

基板ステージ

基板は特殊なホルダーによって所定の位置に保持されます。このホルダーは、蒸気が基板の表面全体に均一にコーティングされるように、しばしば回転させることができます。

一部のアプリケーションでは、基板ホルダーも加熱されます。これにより、凝縮する原子により多くの表面エネルギーが与えられ、膜の密着性と結晶構造が改善される可能性があります。

最終膜の制御

堆積される膜の最終的な厚さと品質は、偶然に任されるわけではありません。これらは、いくつかの主要なプロセス変数を操作することによって制御されます。

ソース温度

電気電流によって制御される蒸着源の温度は、プロセスの主要な駆動力です。温度が高いほど、蒸発率が高くなり、その結果、基板上への堆積率が増加します。

堆積速度

オングストロームまたはナノメートル/秒で測定される堆積速度は、膜が成長する速さを決定します。これは、数ナノメートルから数マイクロメートルまでの正確な最終厚さを達成するためにリアルタイムで監視されます。

ソースから基板までの距離

蒸着源と基板の間の物理的な距離は重要です。距離が離れると膜はより均一になりますが、蒸気雲がより広い領域に広がるため、堆積速度は低下します。

トレードオフの理解

他の技術的なプロセスと同様に、熱蒸着には明確な利点と限界があり、それが一部のアプリケーションに適しているが、他のアプリケーションには適さない理由となります。

利点:シンプルさとコスト

熱蒸着システムは、スパッタリングや電子ビーム蒸着などの他の物理気相成長(PVD)法と比較して、一般的に複雑さが少なく、費用対効果が高くなります。これにより、多くのアプリケーションにとってアクセスしやすい技術となります。

限界:材料の制約

このプロセスは、金、アルミニウム、クロムなど、比較的低い蒸発温度を持つ材料に最適です。融点が非常に高い材料は蒸発が難しく、ソースボート自体を損傷させる可能性があります。また、成分の蒸発速度が大きく異なる合金には適していません。

限界:直進性の堆積

蒸気が直線的に移動するため、熱蒸着はアンダーカットやトレンチを持つ複雑な三次元形状のコーティングが困難です。ソースに直接面している表面が最も厚いコーティングを受け、垂直な側面はほとんど受けません。

限界:密着性と密度

基板に到達する原子のエネルギーは比較的低く(純粋に熱的です)、その結果、スパッタリングなどの高エネルギープロセスと比較して、膜の密度が低く、密着性が弱くなることがあります。ただし、基板加熱はこの問題を緩和するのに役立ちます。

目標に合った正しい選択をする

適切な堆積技術を選択するには、最終的な目的に照らしてその能力を理解する必要があります。

- 平坦な表面への費用対効果の高い金属化が主な焦点である場合:熱蒸着は、太陽電池の電気接点の作成やガラスへの反射層の作成などのアプリケーションに最適です。

- 単純な単一材料層の作成が主な焦点である場合:プロセスの単純さは、膜の純度が重要ではあるが最も重要ではない純粋な金属の堆積に理想的です。

- 複雑な3Dトポグラフィーのコーティングや最大の膜密度を達成することが主な焦点である場合:スパッタリングなどの代替手法を評価する必要があります。スパッタリングは、より優れた「ステップカバレッジ」を提供し、より高エネルギーで高密度の膜を生成します。

結局のところ、これらの基本的な原理と限界を理解することが、特定のアプリケーションで熱蒸着を効果的に活用するための鍵となります。

要約表:

| 側面 | 説明 |

|---|---|

| プロセス | 高真空チャンバー内でソース材料を抵抗加熱し、蒸発と基板上への凝縮を引き起こす。 |

| 主要コンポーネント | 真空チャンバー、抵抗ヒーター(ボート/バスケット)、基板ホルダー。 |

| 最適用途 | 低融点金属(例:金、アルミニウム);平坦な表面の費用対効果の高いコーティング。 |

| 限界 | 直進性の堆積(3D形状には不向き);スパッタリングと比較して密着性/密度が低い。 |

熱蒸着を研究室のワークフローに統合する準備はできましたか? KINTEKは、研究または生産ニーズに合わせて調整された信頼性の高い熱蒸着システムを提供し、ラボ機器と消耗品を専門としています。エレクトロニクスや光学用の金属層を堆積させる場合でも、当社の専門知識が正確な膜品質とプロセスの効率を保証します。プロジェクトについて話し合い、研究室に最適なソリューションを見つけるために、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- モリブデンタングステンタンタル特殊形状蒸着用ボート

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- セラミックファイバーライニング付き真空熱処理炉