PECVDの動作原理は、プラズマとして知られる電気的に荷電したガスを利用して、表面上に薄膜を形成するために必要な化学反応を促進することです。高温に依存する従来のCVD(化学気相成長法)とは異なり、PECVDはプラズマのエネルギーを利用して前駆体ガスを分解します。この根本的な違いにより、堆積をはるかに低温で行うことができ、敏感な材料への適用が可能になります。

PECVDの核となる革新は、高温に頼るのではなく、プラズマを化学反応のエネルギー供給源として利用することです。反応エネルギーと熱エネルギーのこの分離こそが、現代の電子機器やその他の温度に敏感な部品の製造において、このプロセスを不可欠なものにしています。

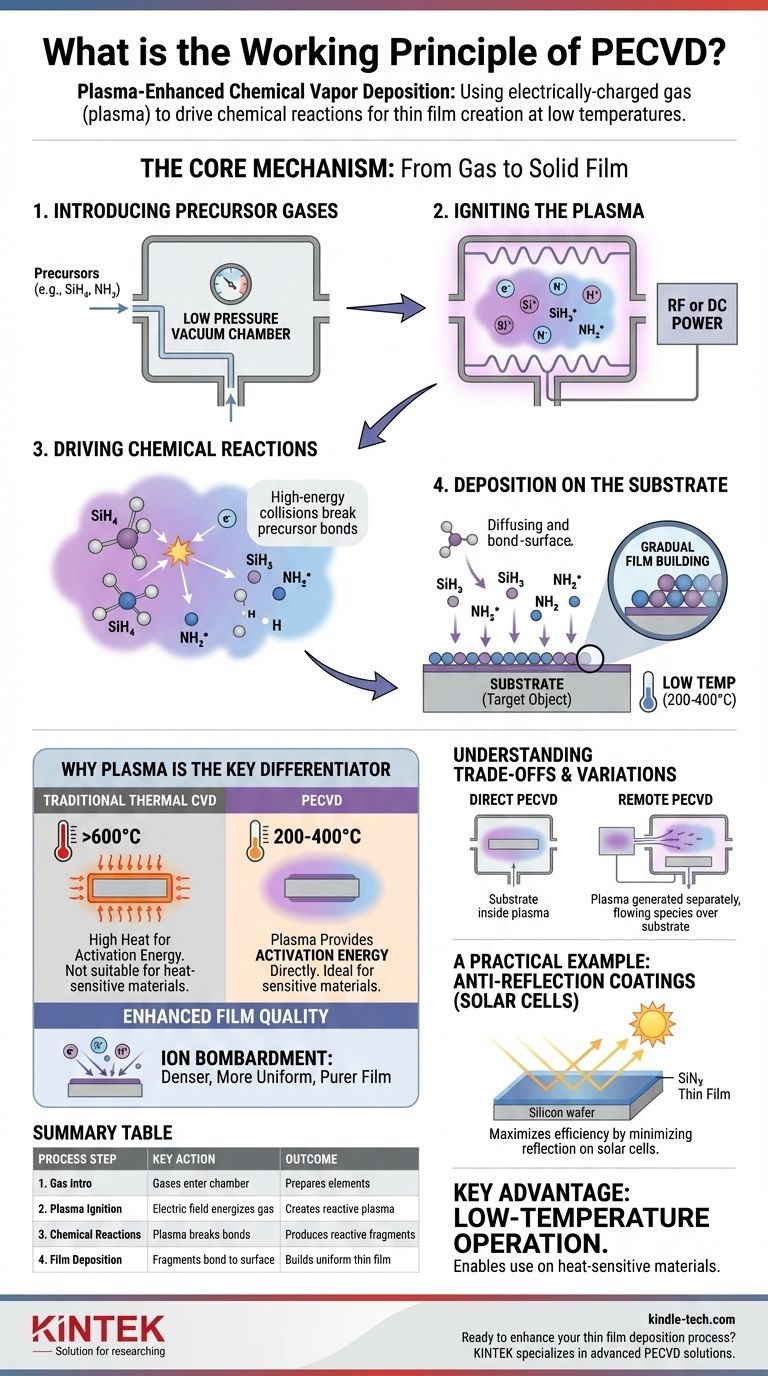

コアメカニズム:ガスから固体膜へ

PECVDは、真空チャンバー内で正確な4段階のプロセスを経て、気体の化学物質を固体で高純度の薄膜へと変換します。

ステップ1:前駆体ガスの導入

プロセスは、特定の反応性ガス、すなわち前駆体を低圧の真空チャンバーに導入することから始まります。これらのガスには、窒化ケイ素膜を形成するためのシラン(SiH₄)やアンモニア(NH₃)など、最終的な膜に必要な元素が含まれています。

ステップ2:プラズマの着火

チャンバー全体に電場(通常は高周波(RF)または直流(DC))が印加されます。この電場がガスにエネルギーを与え、原子から電子を引き剥がし、イオン、電子、中性ラジカルからなる非常に反応性の高い物質の状態であるプラズマを生成します。

ステップ3:化学反応の促進

プラズマ内の高エネルギー電子が前駆体ガス分子と衝突します。これらの衝突は、前駆体の化学結合を切断するのに十分な強度があり、非常に反応性の高い分子断片の混合物を生成します。このステップがプロセスの化学的核となります。

ステップ4:基板上への堆積

これらの反応性断片は、ターゲットとなる物体(基板)の表面に拡散します。それらは互いに反応し、表面に結合することで、望ましい薄膜を原子層ごとに徐々に構築していきます。

プラズマが決定的な違いを生む理由

「プラズマ強化」という側面は些細な詳細ではなく、プロセスを定義し、他の方法に対する決定的な利点をもたらす特徴です。

極端な熱なしのエネルギー供給

従来の熱CVDでは、前駆体ガスを分解するために必要なエネルギーを供給するために、基板を非常に高い温度(しばしば600℃超)に加熱する必要があります。PECVDでは、プラズマがこの活性化エネルギーを直接供給するため、基板をはるかに低い温度(通常200〜400℃)に保つことができます。

この低温での成膜能力は、複雑な多層構造を持つ集積回路など、高温に耐えられない材料への堆積に不可欠です。

膜質の向上

プラズマは反応を開始させるだけでなく、膜の品質にも影響を与えます。プラズマからの荷電イオンは基板に向かって加速され、これはイオン衝撃(ion bombardment)として知られる現象です。この作用により、低温の熱的方法だけでは達成できない、より高密度で均一かつ純粋な膜が形成されます。

トレードオフとバリエーションの理解

PECVDは強力ですが、万能の解決策ではありません。その限界とバリエーションを理解することが、効果的な応用の鍵となります。

直接PECVDと遠隔PECVD

直接PECVDでは、基板はプラズマ内に直接配置されます。効率的ですが、イオン衝撃による表面損傷を引き起こす可能性があります。

これを軽減するために、遠隔PECVDと呼ばれるバリアントでは、プラズマを別のチャンバーで生成します。その後、反応性化学種が抽出され、基板上に流されますが、基板自体はプラズマのない環境に留まり、潜在的な損傷から保護されます。

プロセスの複雑さ

プラズマ環境の制御は、単に温度と圧力を管理するよりも複雑です。プラズマの化学は複雑になる可能性があり、広い領域にわたって完全に均一な膜を得るには、高度な装置とプロセス制御が必要です。

前駆体の選択が重要

堆積される膜の最終的な特性は、使用される前駆体ガスの直接的な反映です。膜の電気伝導性、光学特性、硬度などの特性を調整するためには、適切な前駆体を選択することが不可欠です。

実例:反射防止膜

太陽電池の製造は、PECVDの重要性を示す明確な例です。

目的

太陽電池の効率を最大化するためには、表面からの太陽光の反射を最小限に抑える必要があります。これは反射防止コーティングを適用することで達成されます。

プロセス

PECVDは、シリコンウェハ上に窒化ケイ素(SiNx)の薄膜を堆積するために使用されます。プラズマが前駆体ガス(シランとアンモニア)を効率的に分解し、その下のデリケートな太陽電池を損傷するのに十分な温度よりも低い温度で高品質のSiNx膜を形成できるようにします。

目標に応じた適切な選択

堆積技術の選択は、基板の要件と最終膜の望ましい特性に完全に依存します。

- 主な焦点が温度に敏感な基板(複雑な電子部品やプラスチックなど)への堆積である場合: PECVDは、その低温プロセスが熱損傷を防ぐため、優れた選択肢です。

- 主な焦点が、熱に耐えられる堅牢な基板上にシンプルで高結晶性の膜を作成することである場合: 従来の熱CVDの方が、よりシンプルで費用対効果の高いオプションとなる可能性があります。

- 主な焦点が、低温で可能な限り最高の膜密度と密着性を達成することである場合: PECVDの固有のイオン衝撃は、他の低温法に対する明確な利点をもたらします。

結局のところ、PECVDを理解するとは、高温による悪影響なしに高エネルギー化学を実現できるという、その独自の能力を認識することです。

要約表:

| PECVDプロセスステップ | 主要な動作 | 結果 |

|---|---|---|

| ステップ1:ガス導入 | 前駆体ガス(例:SiH₄、NH₃)が真空チャンバーに入る | 膜形成のための化学元素の準備 |

| ステップ2:プラズマ着火 | 電場がガスを活性化し、プラズマを生成 | 反応性の高いイオン、電子、ラジカルを生成 |

| ステップ3:化学反応 | プラズマが前駆体の結合を切断 | 堆積のための反応性断片を生成 |

| ステップ4:膜堆積 | 断片が基板表面に結合 | 均一で高純度の薄膜を層状に構築 |

| 主な利点 | 低温動作 | 熱CVD(>600℃)に対し、熱に敏感な材料への使用を可能にする(200~400℃) |

薄膜堆積プロセスを強化する準備はできましたか? KINTEKは、集積回路や太陽電池などの敏感な基板向けに、正確な低温堆積を実現する高度なPECVDソリューションとラボ装置を専門としています。今すぐお問い合わせいただき、当社の専門知識がお客様の研究所の能力を最適化し、研究または生産目標を加速する方法をご覧ください。

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- ラボおよびダイヤモンド成長用のマイクロ波プラズマ化学気相成長MPCVDマシンシステムリアクター

- マイクロ波プラズマ化学気相成長装置(MPCVD)システムリアクター、実験室用ダイヤモンド成長用