真空焼入れは、本質的に、部品の表面を損傷することなく、鋼および合金部品の強度と硬度を高めるために使用される高精度な熱処理プロセスです。これは、金属を制御された酸素のない環境で加熱することにより達成され、従来の焼入れ方法で問題となる酸化やスケール発生を防ぎます。その結果、強度と清浄度の両方を備えた優れた最終製品が得られます。

真空焼入れの主な用途は、単に金属を硬くすることだけでなく、炉から出した直後にクリーンで明るく、寸法安定性のある部品を製造することです。これにより、コストのかかる二次的な洗浄や研削の必要性がなくなり、高価値で精密な部品にとって優れた選択肢となります。

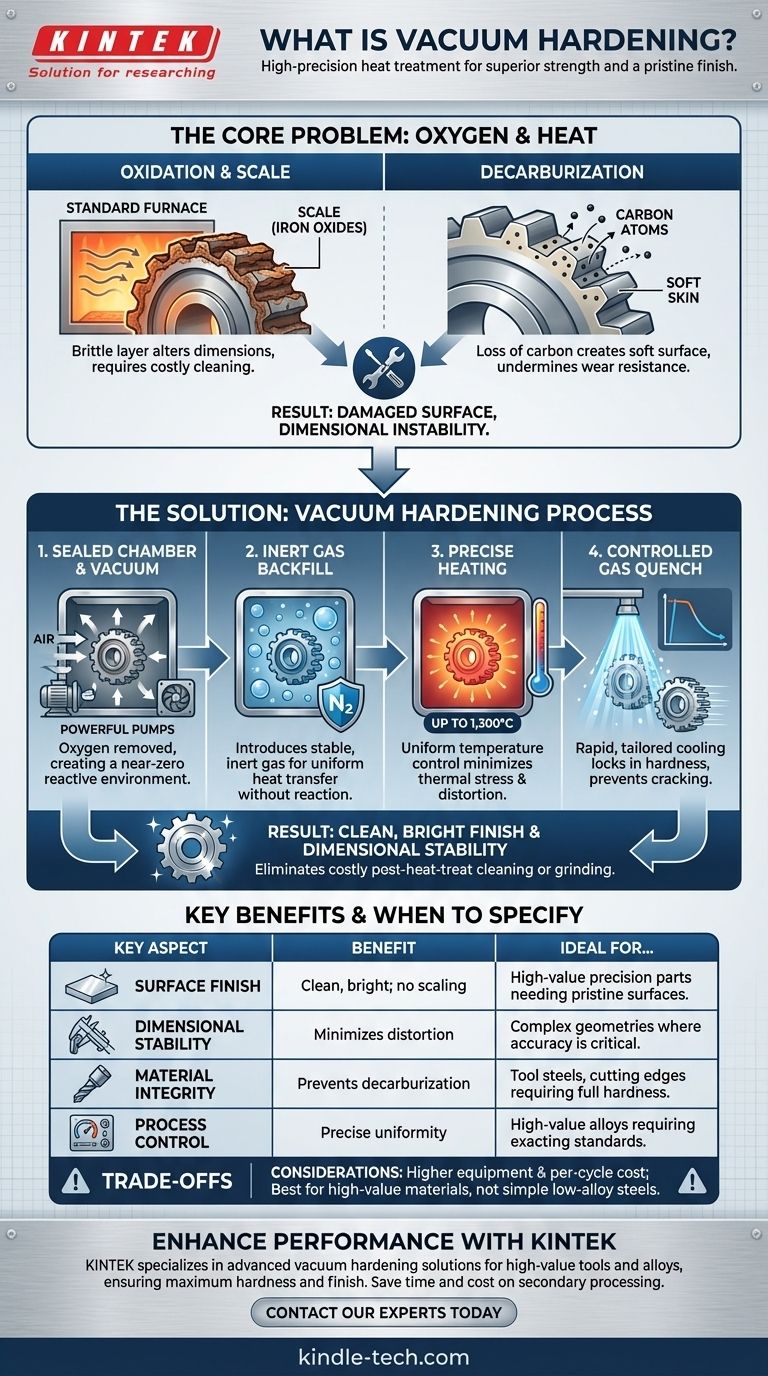

コアとなる問題:なぜ酸素は焼入れにおける敵なのか

真空焼入れの価値を理解するためには、まずそれが解決する問題を理解する必要があります。鋼を高温で空気中で加熱すると、2つの破壊的な化学反応が発生します。

酸化とスケールの問題

焼入れ温度では、空気中の酸素が部品の表面の鉄と激しく反応します。この反応により、スケールまたはミルスケールとして知られる脆い酸化鉄の層が形成されます。

このスケールは部品の寸法を変え、表面仕上げを粗くし、サンドブラスト、化学酸洗、または研削などのコストがかかり手間のかかるプロセスによって除去する必要があります。

脱炭のリスク

同時に、酸素は鋼の表面層から炭素原子を引き抜く可能性があります。脱炭として知られるこの炭素の損失は、部品の表面に軟らかい「スキン」を作り出します。

耐摩耗性や切削エッジのために硬い表面を必要とする工具にとって、脱炭は焼入れプロセスの目的そのものを直接損なうため、壊滅的なものとなります。

真空焼入れが問題を解決する方法

真空焼入れは、プロセスから体系的に酸素を除去することにより、酸化と脱炭の悪影響を防ぎます。

酸素のない環境の構築

プロセスは、部品を密閉された炉チャンバーに配置し、強力なポンプを使用して雰囲気を除去することから始まります。真空を作り出すことにより、酸素やその他の反応性粒子の密度はほぼゼロにまで減少します。

多くの場合、チャンバーは窒素などの高純度の不活性ガスで再充填されます。この制御された雰囲気は、化学反応のリスクなしに均一な熱伝達のための安定した媒体を提供します。

「明るい」仕上げの実現

酸化が発生しないため、部品は入れた時と同じクリーンで明るい金属表面のまま炉から出てきます。これは主要な利点であり、熱処理後の仕上げ工程の必要性を排除し、時間とコストを節約できることがよくあります。

正確な温度制御

真空炉は、多くの場合1,300°Cまで、非常に均一な温度制御を提供します。真空中の放射加熱と不活性ガス中の対流加熱の組み合わせにより、複雑な形状を含む部品全体が均一に目標温度に達することが保証されます。これにより熱応力が減少し、歪みが最小限に抑えられます。

制御された冷却(焼入れ)

加熱後、部品は硬い構造を固定するために急速に冷却(焼入れ)されます。真空炉では、これはチャンバーに高圧の不活性ガス(通常は窒素)を噴流で送り込むことによって達成されます。

このガス焼入れの圧力と流量は正確に制御でき、特定の鋼合金や部品の形状に合わせて冷却速度を調整できるため、歪みや亀裂のリスクをさらに最小限に抑えることができます。

トレードオフの理解

真空焼入れは非常に効果的ですが、すべての用途に最適な解決策というわけではありません。その限界を理解することが、情報に基づいた決定を下すための鍵となります。

高い設備およびプロセスコスト

真空炉は複雑なシステムであり、標準的な大気炉と比較して多額の設備投資となります。プロセス自体は、エネルギー消費と長いサイクル時間のために、サイクルあたり高価になる可能性があります。

すべての鋼に適しているわけではない

真空焼入れの利点は、より高価値の材料で最も顕著に現れます。表面仕上げが主要な懸念事項ではない単純な低合金炭素鋼の場合、より安価な従来の焼入れプロセスで十分な場合があります。工具鋼、高速度鋼、ステンレス鋼を扱う場合に、追加のコストが正当化されます。

真空焼入れを指定すべき場合

真空焼入れを使用するかどうかの決定は、最終部品の要件に完全に依存します。

- 表面仕上げと寸法精度が主な焦点である場合: 熱処理後の研削を排除し、部品がクリーンで寸法安定した状態で納品されるように、真空焼入れを指定します。

- 工具鋼の性能を最大化することが主な焦点である場合: 脱炭を防ぎ、切削工具、金型、モールドに必要な完全な硬度と耐摩耗性を維持するために、真空焼入れを使用します。

- 複雑な部品の歪みを最小限に抑えることが主な焦点である場合: 真空プロセスの正確な温度均一性と制御されたガス焼入れを活用して、内部応力を低減し、亀裂を防ぎます。

結局のところ、最終部品の冶金学的完全性と表面品質を妥協できない場合、真空焼入れが選択肢となります。

要約表:

| 主要な側面 | 真空焼入れの利点 |

|---|---|

| 表面仕上げ | クリーンで明るい仕上げ。後処理洗浄/研削の必要性を排除。 |

| 寸法安定性 | 歪みとスケール発生を最小限に抑え、部品の精度を維持。 |

| 材料の完全性 | 脱炭を防ぎ、完全な硬度と耐摩耗性を保証。 |

| プロセス制御 | 正確な温度均一性と制御されたガス焼入れ。 |

精密部品の性能と品質を向上させる準備はできていますか?

KINTEKは、高価値の工具鋼や合金の厳しい要求を満たすための真空焼入れソリューションを含む高度な実験装置を専門としています。当社の専門知識により、お客様の部品が最大の硬度と完璧な仕上げを達成し、二次加工の時間とコストを節約できます。

当社の真空焼入れ技術がお客様の特定の用途にどのように役立つかについて、専門家にご相談ください。

ビジュアルガイド