マイクロ波焼結とは、マイクロ波エネルギーを熱源として利用し、粉末材料を固体で高密度な塊に固化させるための高度な熱処理プロセスです。 外部から内部へと加熱する従来の炉とは異なり、この方法は材料を体積的に加熱するため、特にセラミック材料において、処理時間の劇的な短縮、エネルギー消費量の削減、そして最終的な特性の向上がもたらされます。

従来の焼結が外部からの熱伝達に依存しているのに対し、マイクロ波焼結は材料固有の特性を利用して内部から熱を発生させます。この根本的な違いにより、より速く、より均一で、より効率的な加工が可能となり、先端材料開発のための強力なツールとなっています。

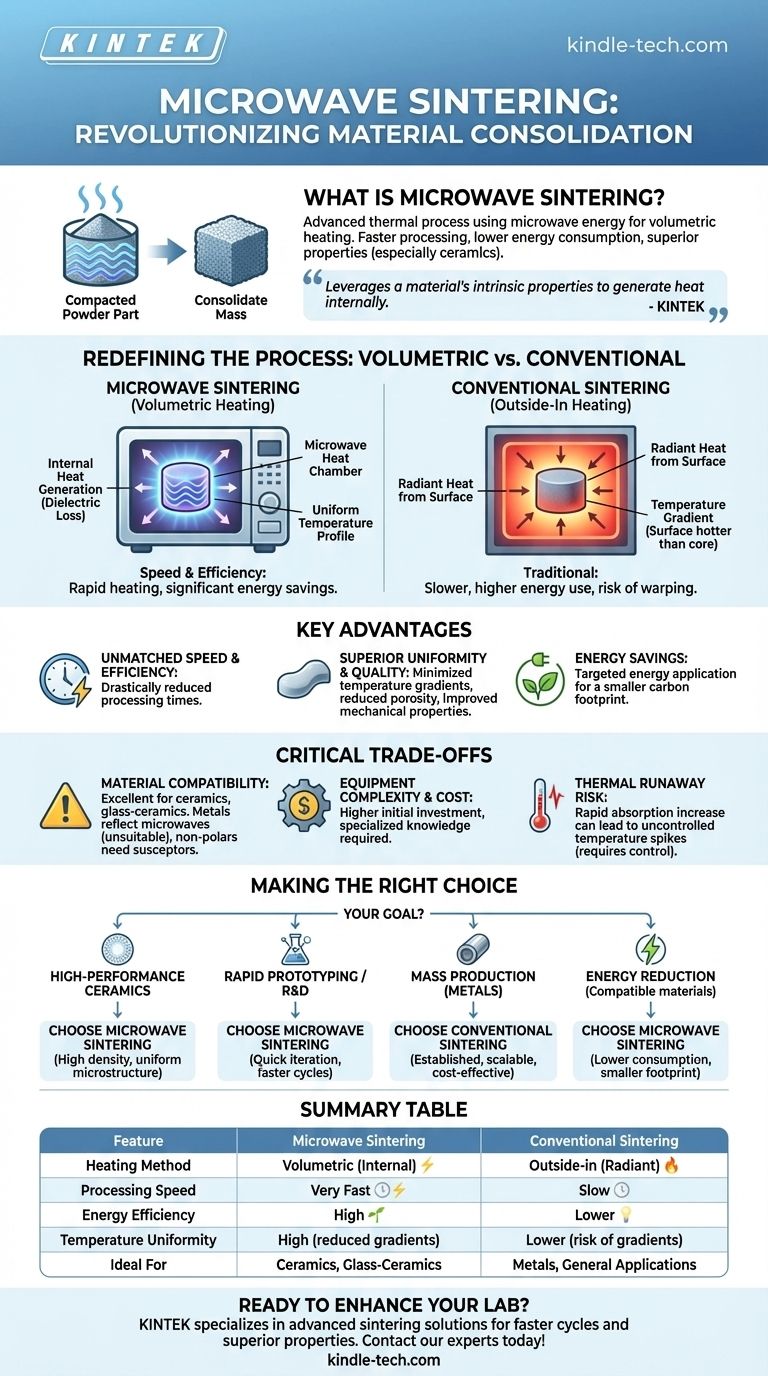

マイクロ波焼結がプロセスを再定義する方法

従来の焼結は、成形された部品(グリーンボディ)を炉に入れることで機能します。炉の壁から熱が放射され、材料の表面からゆっくりと内部に浸透します。マイクロ波焼結はこの動的プロセスを根本的に変えます。

原理:体積加熱

マイクロ波焼結は、電磁場を利用して材料自体の内部に直接熱を誘起します。これは誘電損失と呼ばれる現象を通じて起こり、急速に振動する電場が材料内の分子やイオンを振動・回転させ、熱エネルギーを生成します。これは電子レンジが食品を加熱する方法と類似しています。エネルギーは表面を温めるだけでなく、全体積に同時に浸透して加熱します。

結果:速度と効率

材料が内部から自己加熱するため、プロセスは信じられないほど高速です。加熱速度は従来の炉の処理速度よりも桁違いに速くなる可能性があり、焼結温度に達するまでの総所要時間を劇的に短縮します。

この速度とエネルギーの的を絞った適用が組み合わさることで、何時間もかけて断熱性の低い大きな炉を加熱するのに比べて、大幅な省エネと生産効率の向上が実現します。

利点:均一性と品質

従来の「外側から内側へ」の加熱は温度勾配を生み出し、表面がコアよりもはるかに熱くなります。これは内部応力、反り、部品全体での不均一な緻密化を引き起こす可能性があります。

マイクロ波焼結の体積加熱は、これらの勾配を最小限に抑えます。コアと表面がほぼ同じ速度で加熱されるため、より均一な微細構造、気孔率の低減、そして最終製品の機械的特性の向上がもたらされます。

重要なトレードオフの理解

マイクロ波焼結は強力ですが、万能の解決策ではありません。その有効性は、確立された従来の方法と比較して重要なトレードオフを生み出す特定の要因に依存します。

材料適合性が鍵

このプロセスは、材料がマイクロ波エネルギーを吸収する能力(誘電特性)に依存します。これは多くのセラミックス、磁器、ガラスセラミックスに非常に効果的です。

しかし、ほとんどの金属のような高伝導性材料はマイクロ波を反射するだけであり、このプロセスには適していません。マイクロ波エネルギーを吸収しない非極性材料も、サセプターと呼ばれる特殊な添加剤なしにはこのように加工できません。

装置の複雑さとコスト

マイクロ波焼結システムは、従来の抵抗加熱炉よりも技術的に複雑です。これはしばしば高い初期設備投資につながり、操作とメンテナンスにはより専門的な知識が必要になる場合があります。

熱暴走の課題

一部の材料は、温度が上昇するにつれてマイクロ波吸収が急速に増加します。適切に制御されない場合、これは熱暴走につながり、温度が制御不能に急上昇し、材料や装置を損傷させる可能性があります。このリスクを管理するには、洗練された制御システムが必要です。

目標に合わせた適切な選択

適切な焼結方法の選択は、材料、予算、性能要件に完全に依存します。

- 主な焦点が高い性能のセラミックスである場合: マイクロ波焼結は、より短時間で高密度と均一な微細構造を達成するための優れた選択肢です。

- 主な焦点がラピッドプロトタイピングや研究開発である場合: サイクルタイムの劇的な短縮により、マイクロ波焼結は新しい材料や設計の反復を迅速に行うのに理想的です。

- 主な焦点が標準金属部品の大量生産である場合: 従来の粉末冶金と炉焼結は、最も確立され、スケーラブルで、コスト効率の高いソリューションであり続けます。

- 主な焦点がエネルギー削減である場合: 適合性のある材料の場合、マイクロ波焼結は、部品あたりのエネルギー消費量と二酸化炭素排出量を削減するための明確な道筋を提供します。

基本的な加熱メカニズムを理解することで、特定の材料と生産目標に最も効果的な焼結技術を選択できます。

要約表:

| 特徴 | マイクロ波焼結 | 従来焼結 |

|---|---|---|

| 加熱方法 | 体積的(内部) | 外側から内側へ(放射) |

| 処理速度 | 非常に速い | 遅い |

| エネルギー効率 | 高い | 低い |

| 温度均一性 | 高い(勾配が少ない) | 低い(勾配のリスクあり) |

| 最適用途 | セラミックス、ガラスセラミックス | 金属、一般用途 |

研究室の材料加工能力を向上させる準備はできましたか? KINTEKは、焼結ソリューションを含む高度なラボ機器を専門としています。当社の専門知識は、セラミックおよび先端材料プロジェクトにおいて、より速いサイクルタイム、優れた材料特性、大幅な省エネの達成を支援します。当社のソリューションがお客様の特定の研究開発または生産目標をどのように満たすかについて、今すぐ当社の専門家にご相談ください!

ビジュアルガイド

関連製品

よくある質問

- 真空焼鈍の利点は何ですか?優れた材料特性を備えた、完璧で酸化物のない部品を実現します

- 鋳造プロセスにおける焼入れ(クエンチング)とは何ですか?優れた金属硬度を実現するためのガイド

- LPBF粉末前処理における工業用真空オーブンの役割とは?金属積層造形を最適化する

- 金属を二度熱処理することは可能ですか?複数回のサイクルで欠陥を修正し、部品を適合させる

- 焼なましと焼入れの違いとは?主要な熱処理プロセスを習得する

- 炭素繊維に真空乾燥炉が使用されるのはなぜですか? 機械的完全性を保護し、表面酸化を防ぎます。

- 金属焼結の利点は何ですか?コスト効率が高く、複雑な金属部品を実現

- ニッケル基合金に高真空ろう付け炉が必要なのはなぜですか?酸化のない高強度接合を実現