冶金学の世界では、焼鈍は金属の硬さを意図的に低下させ、延性を高めるために使用される重要な熱処理プロセスです。これは、材料を特定の温度まで加熱し、その後ゆっくりと冷却することによって達成され、内部の微細構造が変化し、成形性が向上し、破断しにくくなります。

焼鈍の主な目的は、単に金属を「柔らかくする」ことではありません。これは、材料の内部構造をリセットし、以前の加工によって誘発された応力を除去し、脆性を取り除くために使用される戦略的なプロセスであり、それによってその後の製造工程への準備を整えます。

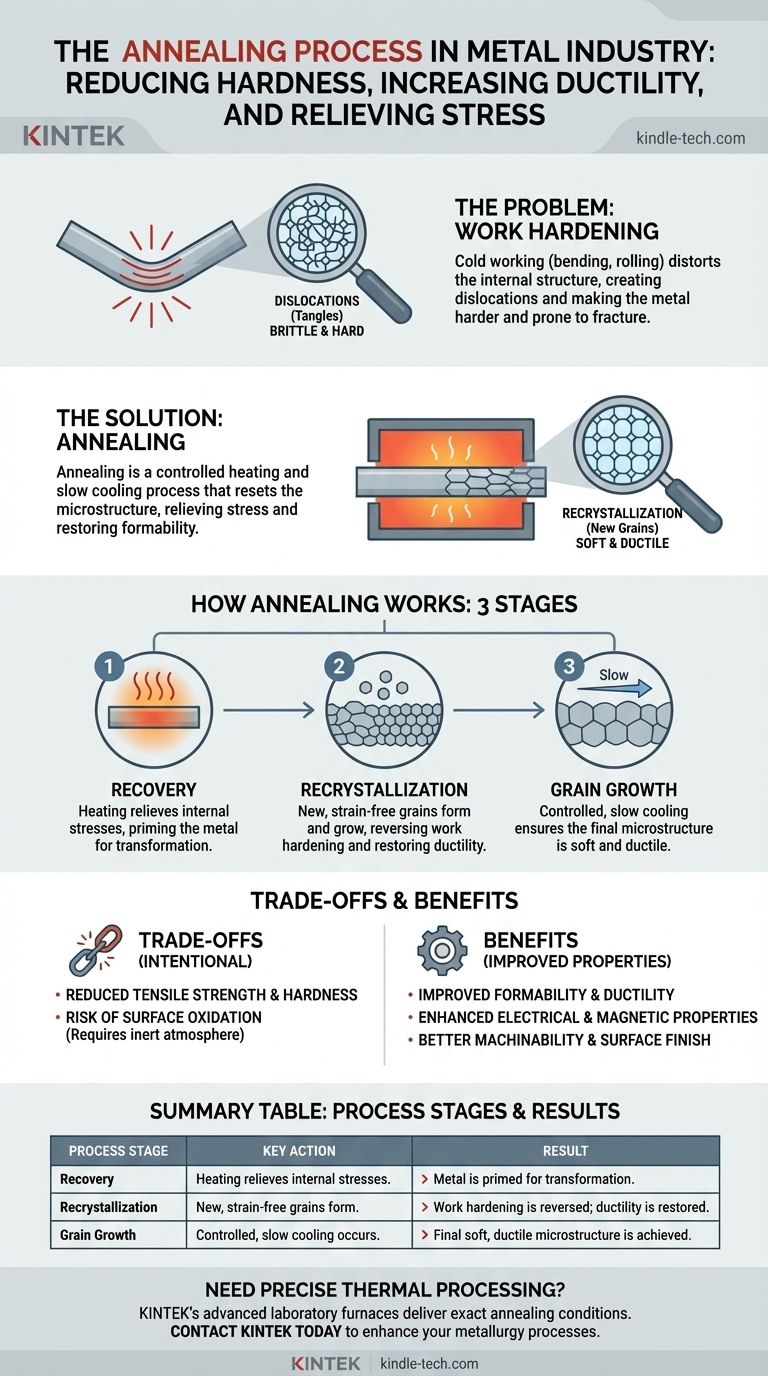

焼鈍が解決する中心的な問題:加工硬化

焼鈍を理解するためには、まずそれが修正するように設計されている問題を理解する必要があります。金属が室温で曲げられたり、引き伸ばされたり、圧延されたり、叩かれたりする(冷間加工として知られるプロセス)と、徐々に硬く、強く、そして脆くなります。

加工硬化とは?

金属が変形するにつれて、その内部の結晶構造が歪み、応力を受けます。この加工硬化またはひずみ硬化として知られる現象により、金属のさらなる成形がますます困難になります。

最終的に、加工硬化された金属は、さらなる成形を試みると亀裂や破壊を引き起こす点に達します。

微視的な視点:結晶転位

微視的なレベルでは、金属は結晶粒で構成されています。冷間加工は、転位として知られるこの結晶格子内の欠陥を生成し、絡ませます。

これらの絡み合った転位は、内部の障害物のように機能し、原子層が互いに滑り落ちるのを妨げます。この原子の動きに対する抵抗が、硬度と脆性の増加として私たちが認識するものです。

焼鈍が加工硬化を元に戻す方法

焼鈍は、加工硬化の影響を体系的に消去する制御された熱プロセスです。通常、これには3つの異なる段階が含まれます。

第1段階:回復 (Recovery)

金属が加熱されると、まず回復段階に入ります。ここでは、熱が材料内部に閉じ込められた内部応力の一部を解放するのに十分なエネルギーを提供します。主要な結晶構造はまだ変化しませんが、金属は次の、より変革的な段階の準備が整います。

第2段階:再結晶 (Recrystallization)

温度が上昇し続けると、再結晶のプロセスが始まります。これが焼鈍の核心です。新しい、ひずみのない結晶粒が形成され成長し始め、転位で満たされた古い、変形した結晶粒を消費し置き換えます。

この微細構造における根本的な変化が、加工硬化による脆性を排除し、金属の延性を回復させるものです。

第3段階:結晶粒の成長 (Grain Growth)

新しい結晶粒が古い結晶粒を完全に置き換えた後、制御された冷却プロセスが始まります。冷却速度は重要であり、結晶粒の最終的なサイズに影響を与えます。ゆっくりとした冷却は、応力の再導入を防ぎ、金属が柔らかく延性のままであることを保証します。

トレードオフの理解

焼鈍は強力なツールですが、明確で意図的なトレードオフを伴います。それを使用するかどうかの決定は、コンポーネントの望ましい最終特性に完全に依存します。

強度の一時的な損失

焼鈍の主なトレードオフは、引張強度と硬度の低下です。金属を延性にするのと同じプロセスが、金属を弱くし、耐摩耗性を低下させます。

このため、焼鈍は、コンポーネントをより耐久性にするために使用される硬化プロセスとは正反対です。部品は、最終的な使用時の強度のためではなく、成形性のために焼鈍されます。

酸化のリスク

金属を高温で酸素の存在下で加熱すると、酸化して表面にスケール層が形成されます。このスケールは、部品の表面仕上げや寸法に悪影響を与える可能性があります。

これを防ぐために、焼鈍はしばしば制御された不活性ガス雰囲気下で行われます。加熱サイクル中に金属表面を保護するため、窒素などのガスで炉をパージして酸素を排除します。

二次的特性の改善

より均一で完全な結晶構造を作成することにより、焼鈍は他の特性も向上させることができます。多くの金属にとって、この洗練された構造は電気伝導率を向上させ、磁気特性を最適化することができ、電気産業向けのコンポーネント製造において価値のあるステップとなります。

目標に合わせた適切な選択を行う

適切な熱処理プロセスを選択することは、材料の特性を意図された機能と一致させることです。

- 複雑な成形や深絞りが主な焦点である場合: 製造工程中に材料がひび割れるのを防ぐために、延性を高める焼鈍が不可欠です。

- 加工硬化材料の機械加工性の向上を主な焦点としている場合: 焼鈍は、金属を柔らかくし、切削に対する研磨性を低下させることにより、工具摩耗を劇的に減らし、表面仕上げを改善することができます。

- 最終的な強度と耐摩耗性を最大化することを主な焦点としている場合: 完全焼鈍は避け、代わりに完成した部品の硬化および焼戻しプロセスを検討する必要があります。

焼鈍を理解することにより、材料の特性を正確に制御できるようになり、より野心的で信頼性の高い設計が可能になります。

要約表:

| プロセス段階 | 主要なアクション | 結果 |

|---|---|---|

| 回復 | 加熱により内部応力が解放される。 | 材料は変容の準備が整う。 |

| 再結晶 | 新しいひずみのない結晶粒が形成される。 | 加工硬化が元に戻り、延性が回復する。 |

| 結晶粒の成長 | 制御されたゆっくりとした冷却が行われる。 | 最終的な柔らかく延性のある微細構造が達成される。 |

材料の精密な熱処理が必要ですか?

KINTEKの先進的なラボ用炉と制御雰囲気システムは、金属が必要とする正確な焼鈍条件を提供するように設計されています。加工硬化部品の応力除去であれ、複雑な成形のための材料準備であれ、当社の機器は一貫性のある信頼性の高い結果を保証します。

KINTEKに今すぐ連絡して、当社のラボ機器ソリューションが冶金プロセスをどのように強化し、製造成果を向上させるかについてご相談ください。

ビジュアルガイド