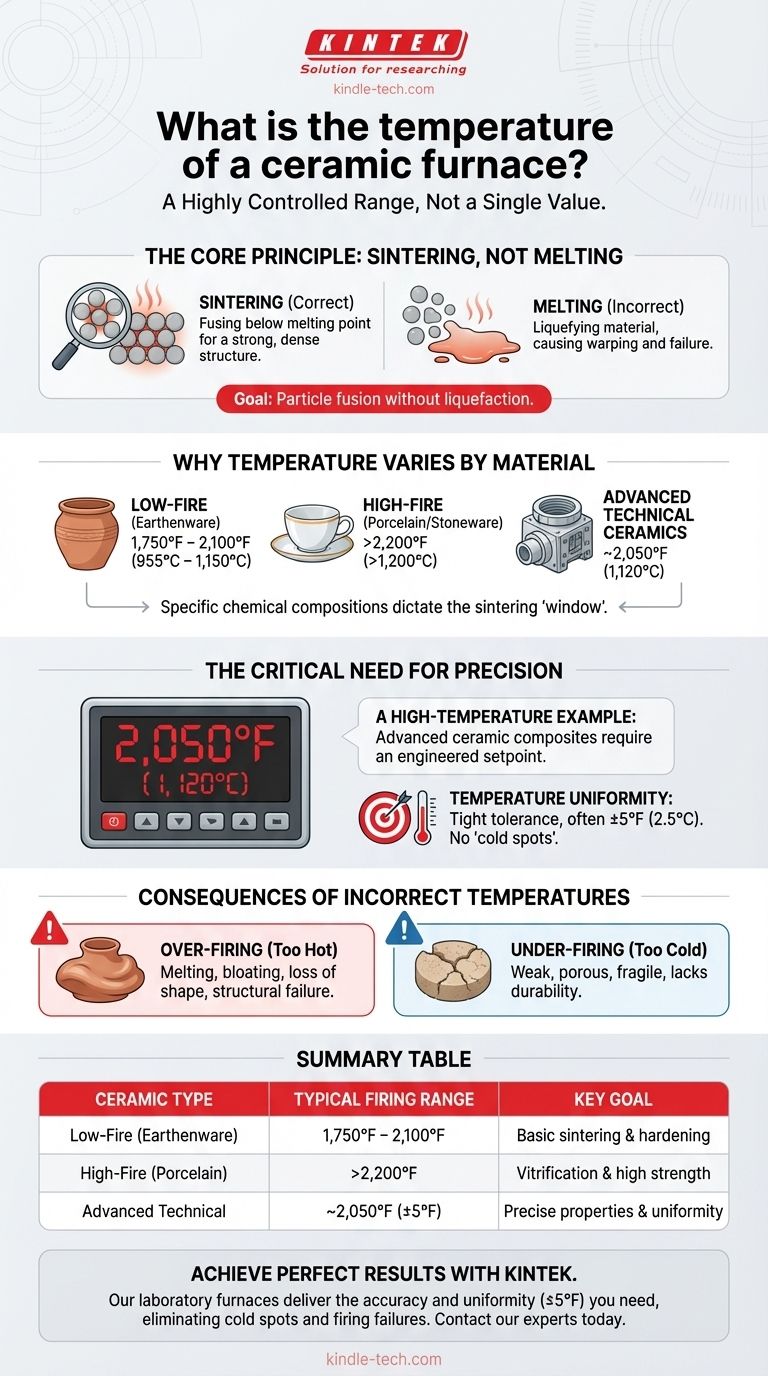

セラミック炉の温度は単一の特定値ではなく、焼成する正確な材料によって決定される、高度に制御された範囲です。例えば、一部の先進セラミック複合材料は2,050°F(1,120°C)で加工されます。重要な原則は、温度が材料の粒子を融合させるのに十分な高さでなければならないが、実際の融点よりは低く保たれなければならないということです。

セラミック炉の適切な温度は、焼成される材料によって完全に決まります。目標は常に、材料の融点に達することなく、粒子が融合する点(焼結と呼ばれるプロセス)までセラミックを加熱することです。

核心原理:融解ではなく焼結

セラミック炉内の基本的なプロセスは、融解に関することではありません。それは固体状態で起こる物理的変化に関することです。

焼結とは?

焼結とは、材料を液化させることなく熱によって固体の塊に圧縮・成形するプロセスです。

強熱により、セラミックの個々の粒や粒子が接触点で融合し、強固で高密度で剛性の高い構造が作られます。

材料によって温度が異なる理由

異なるセラミック材料は、化学組成が大きく異なります。土器の粘土は、高性能の磁器や先進的な技術セラミックよりもはるかに低い温度で焼結します。

各種類のセラミックには、強度、密度、多孔性などの望ましい特性を達成するために適切に焼結する特定の温度「窓」があります。

精度の決定的な必要性

単に目標温度に達するだけでは不十分であり、高品質のセラミックを製造するためには、極めて高い精度でそれを維持することが不可欠です。

高温の例

特定の先進セラミック複合材料の場合、炉は正確に2,050°F(1,120°C)に加熱されます。

この温度は近似値ではありません。特定の材料特性を達成するために設計された、設計された設定値です。

温度均一性の役割

専門的な用途では、温度の均一性は譲れない要件です。炉は、しばしば± 5°F (2.5°C)という非常に厳しい公差内で目標温度を維持する必要があります。

わずかなずれや「コールドスポット」があると、内部応力、弱点、または構造的完全性を損なう欠陥を持つ、不均一に焼成された製品につながる可能性があります。

不適切な温度の結果

セラミック焼成の成功または失敗は、温度制御にかかっています。許容誤差は非常に小さいことがよくあります。

過焼成のリスク

炉の温度が材料の焼結範囲を超えると、融解、膨張、または反りの発生が始まります。

製品は意図した形状と構造的完全性を失い、製品の完全な失敗につながることがよくあります。

低焼成の問題

温度が低すぎると、粒子が適切に融合しません。

結果として得られるセラミックは弱く、多孔質で、完成品に期待される耐久性を欠きます。脆くなり、意図された機能を果たすことができなくなります。

目標に応じた適切な温度設定

適切なアプローチは、作業している材料と達成する必要のある結果に完全に依存します。

- 低温焼成陶器(例:土器)が主な焦点の場合: 目標温度は比較的低く、通常1,750°Fから2,100°F(955°Cから1,150°C)の間になります。

- 高温セラミック(例:磁器または炻器)が主な焦点の場合: ガラス化と強度を達成するために、多くの場合2,200°F(1,200°C)を超える高温で操作します。

- 先進技術セラミックが主な焦点の場合: 性能のために絶対的な精度と均一性が不可欠な、2,050°F(1,120°C)の例のような、正確に設計された温度を使用します。

結局のところ、温度制御を習得することが、原材料を耐久性のある機能的なセラミック製品に変える鍵となります。

要約表:

| セラミックの種類 | 一般的な焼成温度範囲 | 主な目標 |

|---|---|---|

| 低温(土器) | 1,750°F – 2,100°F (955°C – 1,150°C) | 基本的な焼結と硬化 |

| 高温(磁器/炻器) | >2,200°F (>1,200°C) | ガラス化と高強度 |

| 先進技術セラミック | ~2,050°F (1,120°C) ±5°F | 正確な特性と均一性 |

精密な温度制御で完璧なセラミック結果を達成しましょう。土器、磁器、先進技術セラミックのいずれを焼成する場合でも、KINTEKの実験室用炉は必要な精度と均一性を提供します。当社の装置は±5°Fの公差を保証し、コールドスポットや焼成失敗を排除します。お客様の研究室の特定のセラミック用途に最適な炉を見つけるために、今すぐ当社の専門家にご連絡ください。

ビジュアルガイド

関連製品

- 電気ロータリーキルン熱分解炉プラントマシンカルサイナー小型ロータリーキルン回転炉

- 電気ロータリーキルン連続稼働小型ロータリー炉加熱熱分解プラント

- 1400℃実験室用高温管状炉(アルミナチューブ付き)

- 活性炭再生用電気ロータリーキルン小型ロータリー炉

- 1700℃実験室用高温管状炉(アルミナチューブ付き)

よくある質問

- LATP/LAGP合成における高温マッフル炉の役割とは?固体電解質研究を最適化する

- 高純度マグネシウムの準備において、マッフル炉はどのような役割を果たしますか?精密熱制御ガイド

- マッフル炉でバイオ炭を製造するにはどうすればよいですか?制御された熱分解のための段階的なガイド

- 酸化亜鉛ナノ粒子前駆体の調製において、実験用乾燥オーブンはどのような役割を果たしますか?

- 灰分測定の方法にはどのようなものがありますか?正確な無機物分析のための適切な技術の選択

- 焼結に影響を与えるものは何ですか?完璧な材料特性のための4つの主要変数を習得する

- るつぼ炉の用途は何ですか?純度と柔軟性を重視した少量溶解のマスターを目指しましょう

- 粉末冶金プロセスにおける焼結炉の主な機能は何ですか? 勾配材料の習得