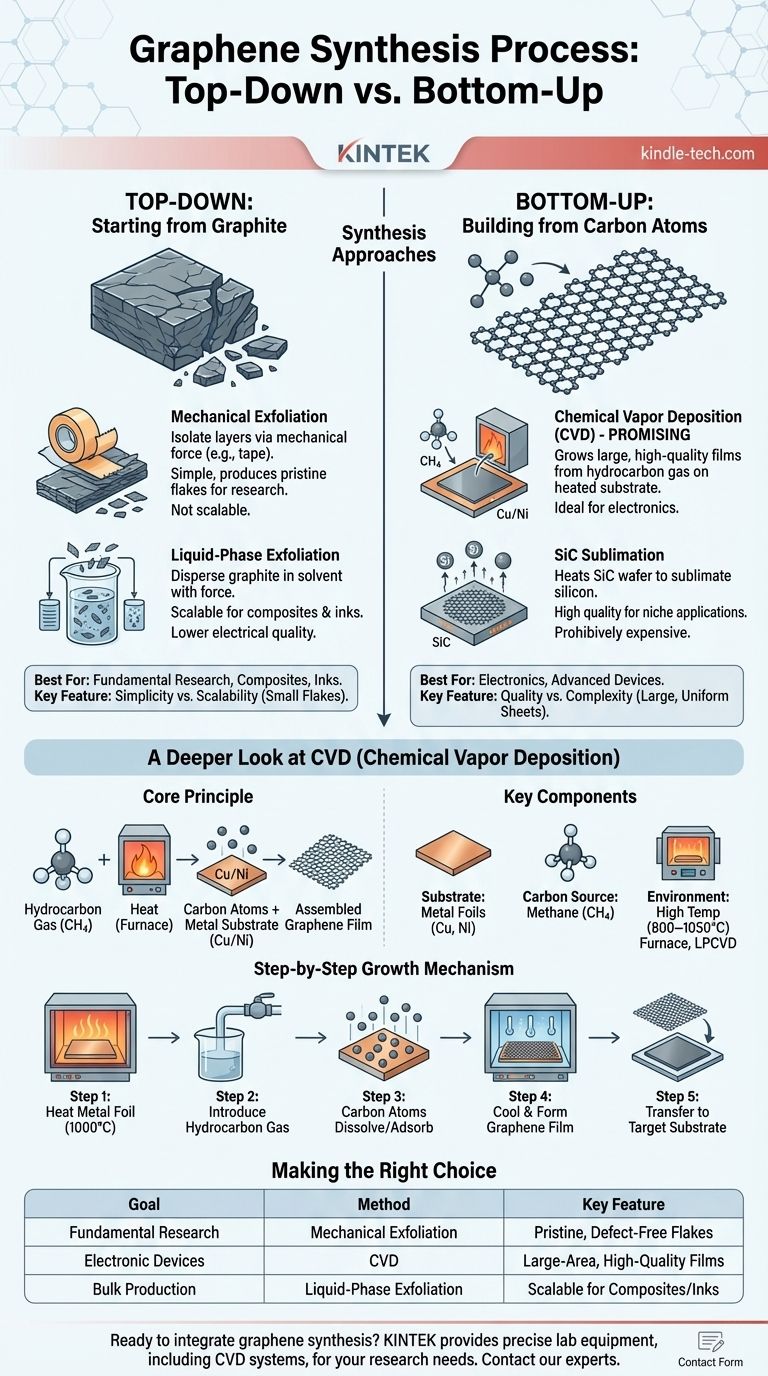

グラフェンの合成は、大きく分けて、黒鉛を分解するトップダウン法と、炭素原子から材料を構築するボトムアップ法の2つのカテゴリーに分類されます。これらの中で、化学気相成長法(CVD)は、高度なエレクトロニクスに必要な大面積で高品質なグラフェン膜を製造するための最も有望で広く採用されている技術として際立っています。

グラフェン合成における中心的な課題は、品質、規模、コストの間のトレードオフを管理することです。単純な剥離は研究用の純粋なフレークを生成できますが、化学気相成長法(CVD)のようなボトムアップ法のみが、産業用途に必要な大規模で均一なシートを確実に成長させることができます。

グラフェンへの2つの基本的なアプローチ

現代のグラフェン製造を理解するためには、それを生成するための2つの核となる考え方を区別することが不可欠です。それぞれが異なる目的を果たし、独自の利点と限界を持っています。

トップダウン:黒鉛から始める

このアプローチは、最も一般的には黒鉛である原料からグラフェンの個々の層を分離することを含みます。これは、大きなブロックから層を削り取るのと概念的に似ています。

主要な方法は、粘着テープで最初にグラフェンを分離するために有名に使用された機械的剥離と、溶媒中で黒鉛をグラフェンフレークに分散させるために化学的または機械的な力を利用する液相剥離です。

これらの方法は、基礎研究(機械的)やグラフェンベースの複合材料やインクの作成(液相)には効果的ですが、通常は小さなフレークしか得られず、エレクトロニクスに必要な大規模で連続したシートの製造には苦労します。

ボトムアップ:炭素原子から構築する

ボトムアップ戦略は、炭素含有源から原子ごとにグラフェン格子を構築することを含みます。これにより、最終製品の品質とサイズに対する制御がはるかに向上します。

決定的なボトムアップ技術は化学気相成長法(CVD)です。この方法は、連続的で単原子層の膜を大面積にわたって成長させることができるため、ほとんどの商業的および高度な研究努力の焦点となっています。

化学気相成長法(CVD)の詳細

CVDは、スケーラブルで高品質なグラフェン合成のための主要な技術です。このプロセスは、加熱された基板上での化学反応に依存してグラフェン膜を組み立てます。

CVDの基本原理

このプロセスには、金属基板を含む高温炉に炭化水素ガスを導入することが含まれます。極度の熱により、ガスが分解し、炭素原子が放出され、それらが金属表面上でグラフェンのハニカム格子として集合します。

CVDプロセスの主要コンポーネント

CVD合成の成功は、いくつかの重要なコンポーネントの正確な制御にかかっています。

- 基板: 銅(Cu)やニッケル(Ni)などの遷移金属箔が触媒表面として機能します。ガス源からの炭素原子は、最初にこの金属表面に拡散するか、吸着します。

- 炭素源: 最も一般的で信頼性の高い炭素源は、その単純な構造からメタンガス(CH₄)です。石油アスファルトなどの他の源も存在しますが、管理がより困難です。

- 環境: 反応は、通常800–1050 °Cの非常に高い温度で炉内で行われます。ほとんどのシステムは、望ましくない副反応を防ぎ、グラフェン膜が均一な厚さで成長することを保証するために、低圧CVD(LPCVD)を使用します。

ステップバイステップの成長メカニズム

- 金属箔基板を密閉された反応チャンバー内に配置し、約1000 °Cに加熱します。

- 炭化水素ガスをチャンバー内に導入します。高温によりガス分子が分解し、炭素原子が放出されます。

- これらの炭素原子は金属基板内に溶解する(ニッケルの場合)か、その表面に吸着します(銅の場合)。

- チャンバーが冷却されると、金属中の炭素原子の溶解度が低下し、表面に析出して連続したグラフェン膜を形成します。

- 最後に、グラフェン膜はデバイスでの使用のために、金属箔からターゲット基板(シリコンなど)へ慎重に転写されなければなりません。

トレードオフの理解

単一の合成法がすべての用途に完璧であるわけではありません。技術の選択は常に競合する優先順位のバランスを取る問題です。

CVD:品質 対 複雑さ

CVDは最高品質で最大面積のグラフェン膜を生成するため、エレクトロニクスに最適です。しかし、このプロセスには、高価で特殊な装置、高温、そして最終的な膜にしわ、破れ、汚染を引き起こす可能性のあるデリケートな転写ステップが必要です。

剥離:単純さ 対 スケーラビリティ

機械的剥離は単純で、純粋で欠陥のないグラフェンフレークを生成しますが、いかなる形態の大量生産にも適さない純粋に手動のプロセスです。液相剥離はバルク材料に対して高いスケーラビリティがありますが、電気的品質が低くなるため、高性能エレクトロニクスには適しません。

SiC昇華:ニッチな用途には高コスト

もう一つのボトムアップ法は、炭化ケイ素(SiC)ウェハーを加熱し、シリコンが昇華(気化)してグラフェンの層を残すというものです。これは半導体適合性のあるウェハー上に直接高品質のグラフェンを作成しますが、ほとんどの用途にとっては法外に高価です。

目標に合った選択をする

正しい合成方法の選択は、グラフェンの意図された用途に完全に依存します。

- もしあなたの主な焦点が、純粋なグラフェンに関する基礎研究である場合: 機械的剥離は、科学的研究のために最高品質ではあるが小さいフレークを製造するための標準です。

- もしあなたの主な焦点が、電子または光デバイスの開発である場合: 化学気相成長法(CVD)は、デバイス作製に必要な大規模で均一で高品質な膜を成長させるための最も効果的な方法です。

- もしあなたの主な焦点が、複合材料やインクのためのバルク生産である場合: 液相剥離は、エリートな電気的性能が主な優先事項ではない場合に、スケーラブルで低コストの道筋を提供します。

結局のところ、グラフェンの力は、特定のプロジェクトの要求に直接合致する合成技術を選択することによってのみ解き放たれます。

要約表:

| 方法 | 主な特徴 | 最適用途 |

|---|---|---|

| 化学気相成長法(CVD) | 大面積で高品質な膜を構築する | エレクトロニクス、高度なデバイス |

| 機械的剥離 | 純粋で欠陥のないフレークを生成する | 基礎研究 |

| 液相剥離 | バルク材料に対してスケーラブル | 複合材料、導電性インク |

グラフェン合成を研究室のワークフローに統合する準備はできましたか? 成功には適切な機器が不可欠です。KINTEKは、CVDシステムを含む高度な材料合成に必要な精密で高性能な実験装置と消耗品を提供することを専門としています。当社の専門知識により、エレクトロニクス、複合材料などにおける研究開発目標を達成するための信頼できるツールを確実に手に入れることができます。グラフェン合成に関する特定のニーズについて、今すぐ専門家にご相談ください!

ビジュアルガイド

関連製品

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 黒鉛真空炉 高熱伝導率フィルム黒鉛化炉

- グラファイト真空炉 IGBT実験黒鉛炉

- 超高温黒鉛真空黒鉛化炉