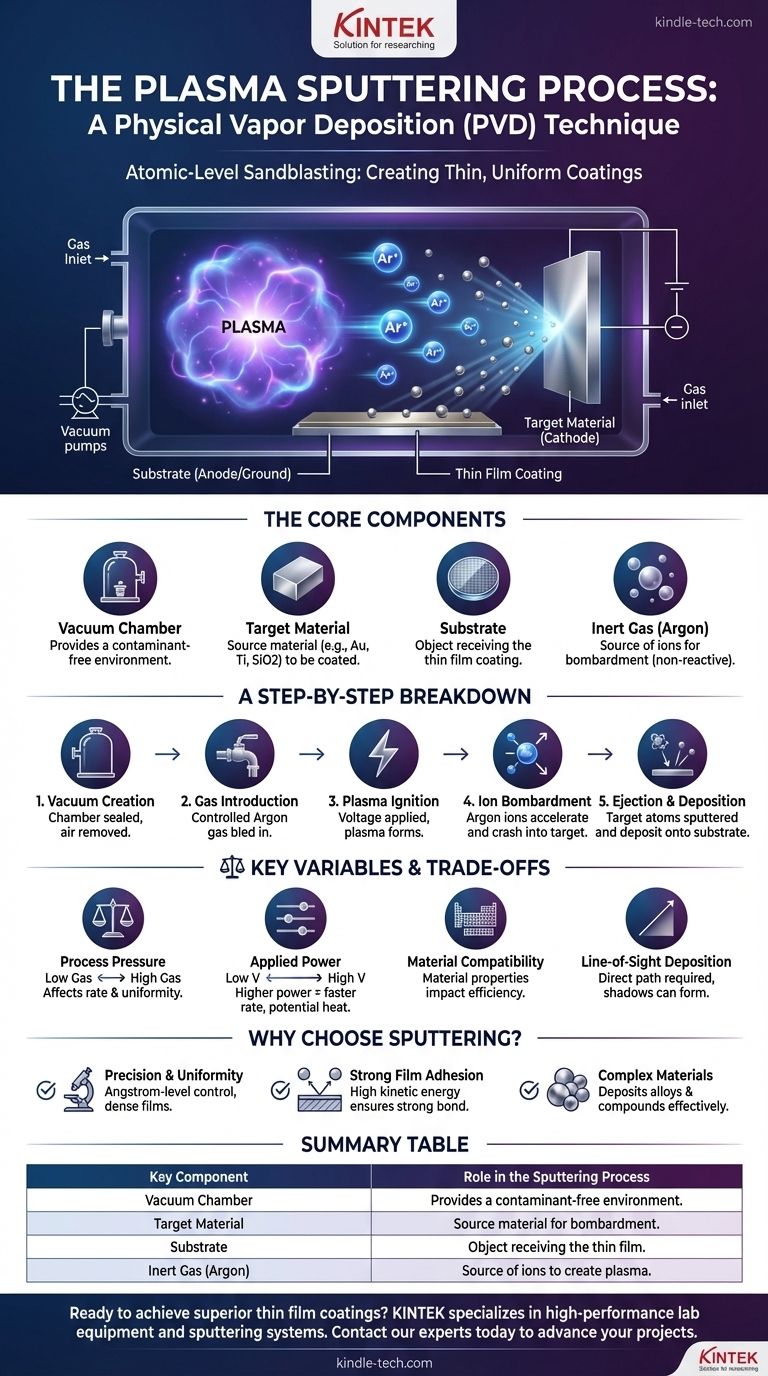

プラズマスパッタリングは、極めて薄く、均一性の高いコーティングを作成するために使用される真空堆積技術です。このプロセスでは、「ターゲット」として知られる固体材料が、プラズマからの高エネルギーイオンによって衝突され、ターゲットの表面から原子が「スパッタリング」または放出されます。これらの放出された原子は真空チャンバー内を移動し、基板上に堆積して薄膜を形成します。

その核心において、スパッタリングは原子レベルのサンドブラストに似た物理プロセスです。イオン化されたガス粒子を研磨媒体として使用し、ソース材料から原子を削り取り、それらを別の表面に高品質な膜として細心の注意を払って堆積させます。

スパッタリングシステムの主要コンポーネント

プロセスを理解するためには、まず真空チャンバー内の主要な要素を特定する必要があります。各コンポーネントは、最終的に精密に設計されたコーティングを実現するために重要な役割を果たします。

真空チャンバー

プロセス全体は、ほとんどすべての空気が除去された密閉されたチャンバー内で発生します。この真空は、スパッタリングされた原子が酸素や窒素などの空気分子と衝突して反応し、最終的な膜を汚染するのを防ぐために不可欠です。

ターゲット材料

これはコーティングのソース材料です。チタン、金、二酸化ケイ素など、堆積させたい物質の固体のブロックまたはプレートです。ターゲットには強い負電圧が印加されます。

基板

これはコーティングされる対象物または材料です。シリコンウェハーやガラスパネルからプラスチック部品や医療用インプラントまで、あらゆるものが可能です。基板は、ターゲットからの原子の流れを遮るように戦略的に配置されます。

不活性ガス

不活性ガス、最も一般的にはアルゴン(Ar)が、制御された量で真空チャンバーに導入されます。このガスは化学的に反応性がなく、ターゲットを衝突させるイオンの供給源として機能します。

プロセスの段階的な内訳

スパッタリングは、プラズマの制御されたエネルギーを通じて固体ターゲットを薄膜に変換する、精密な一連のイベントに従います。

ステップ1:真空の作成

チャンバーは密閉され、ポンプが周囲の空気を除去し、高真空環境を作り出します。これにより、ターゲットから基板への経路に汚染物質がないことが保証されます。

ステップ2:スパッタリングガスの導入

少量の制御されたアルゴンガスがチャンバーに導入されます。圧力は非常に低く保たれますが、プロセスを維持するのに十分な原子が供給されます。

ステップ3:プラズマの点火

高電圧が印加され、ターゲットが陰極(負電荷)として機能します。この電場がチャンバーを活性化し、アルゴン原子から電子を剥ぎ取り、正のアルゴンイオン(Ar+)と自由電子からなるプラズマ(光るイオン化ガス)を生成します。

ステップ4:イオン衝突

正に帯電したアルゴンイオンは、電場によって強制的に加速され、負に帯電したターゲット材料にかなりの運動エネルギーで衝突します。

ステップ5:放出と堆積

この高エネルギー衝突は、アルゴンイオンからターゲット原子へ運動量を伝達し、ターゲット表面内で衝突カスケードを引き起こします。このカスケードが表面に到達すると、ターゲット原子が放出または「スパッタリング」されます。これらのスパッタリングされた原子は、基板に衝突するまで直線的に移動し、そこで凝縮して層ごとに薄膜を形成します。

トレードオフと主要変数の理解

最終的な膜の品質と特性は偶然ではありません。それはいくつかのプロセス変数を慎重に制御した結果です。これらのトレードオフを理解することが、この技術を習得するための鍵となります。

プロセス圧力

チャンバー内の不活性ガスの量は、スパッタリング速度と膜の均一性に影響を与えます。ガスが少なすぎると、プラズマが弱くなり、堆積が遅くなります。ガスが多すぎると、スパッタリングされた原子が散乱し、膜の品質と堆積速度が低下する可能性があります。

印加電力

ターゲットに印加される電圧(電力)を増やすと、衝突するイオンのエネルギーが増加します。これによりスパッタリング速度が向上し、膜がより速く形成されます。しかし、過剰な電力はターゲットと基板の両方を過熱させ、損傷させる可能性があります。

材料適合性

スパッタリングは非常に汎用性が高いですが、プロセスの効率はターゲット材料の原子質量と表面結合エネルギーに依存します。重いイオン(アルゴンの代わりにキセノンなど)は一部の材料をより効果的にスパッタリングできますが、より高価でもあります。

視線堆積

スパッタリングは基本的に視線プロセスです。スパッタリングされた原子は直線的に移動するため、複雑な三次元基板の「影になっている」領域は、高度な基板回転がないと均一にコーティングされません。

目標に合った適切な選択

スパッタリングは、アプリケーションが優れた膜品質、密着性、および制御を要求する場合に、他の堆積方法よりも選択されます。あなたの特定の目標が、それが最適なアプローチであるかどうかを決定します。

- 精度と均一性が主な焦点である場合:スパッタリングは、膜厚の優れたオングストロームレベルの制御を提供し、高密度で非多孔質のコーティングを生成します。

- 強力な膜密着性が主な焦点である場合:スパッタリングされた原子の高い運動エネルギーにより、それらが基板表面に埋め込まれ、熱蒸着などの他の方法よりも耐久性があり、強力に結合した膜が作成されます。

- 複雑な材料の堆積が主な焦点である場合:スパッタリングは、合金、化合物、および難溶性材料を堆積させ、最終的な膜で元の化学組成を維持するのに優れています。

最終的に、プラズマスパッタリングは現代の製造業の礎であり、マイクロエレクトロニクスから耐久性のある保護コーティングまで、あらゆるものに不可欠な先進材料の作成を可能にしています。

要約表:

| 主要コンポーネント | スパッタリングプロセスにおける役割 |

|---|---|

| 真空チャンバー | 堆積プロセスに汚染のない環境を提供します。 |

| ターゲット材料 | コーティングを作成するために衝突されるソース材料(例:金、チタン)。 |

| 基板 | 薄膜コーティングを受ける対象物(例:シリコンウェハー、医療用インプラント)。 |

| 不活性ガス(アルゴン) | ターゲットを衝突させるプラズマを生成するイオン化ガス。 |

研究室で優れた薄膜コーティングを実現する準備はできていますか?

KINTEKは、精度、均一性、強力な密着性のために設計されたスパッタリングシステムを含む、高性能ラボ機器を専門としています。マイクロエレクトロニクス、材料研究、または保護コーティングの開発のいずれに取り組んでいる場合でも、当社のソリューションは必要な信頼性の高い結果を提供します。

今すぐ当社の専門家にお問い合わせください。当社のスパッタリング技術がお客様のプロジェクトをどのように推進し、特定の研究室要件を満たすことができるかについてご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- マイクロ波プラズマ化学気相成長装置(MPCVD)システムリアクター、実験室用ダイヤモンド成長用

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器