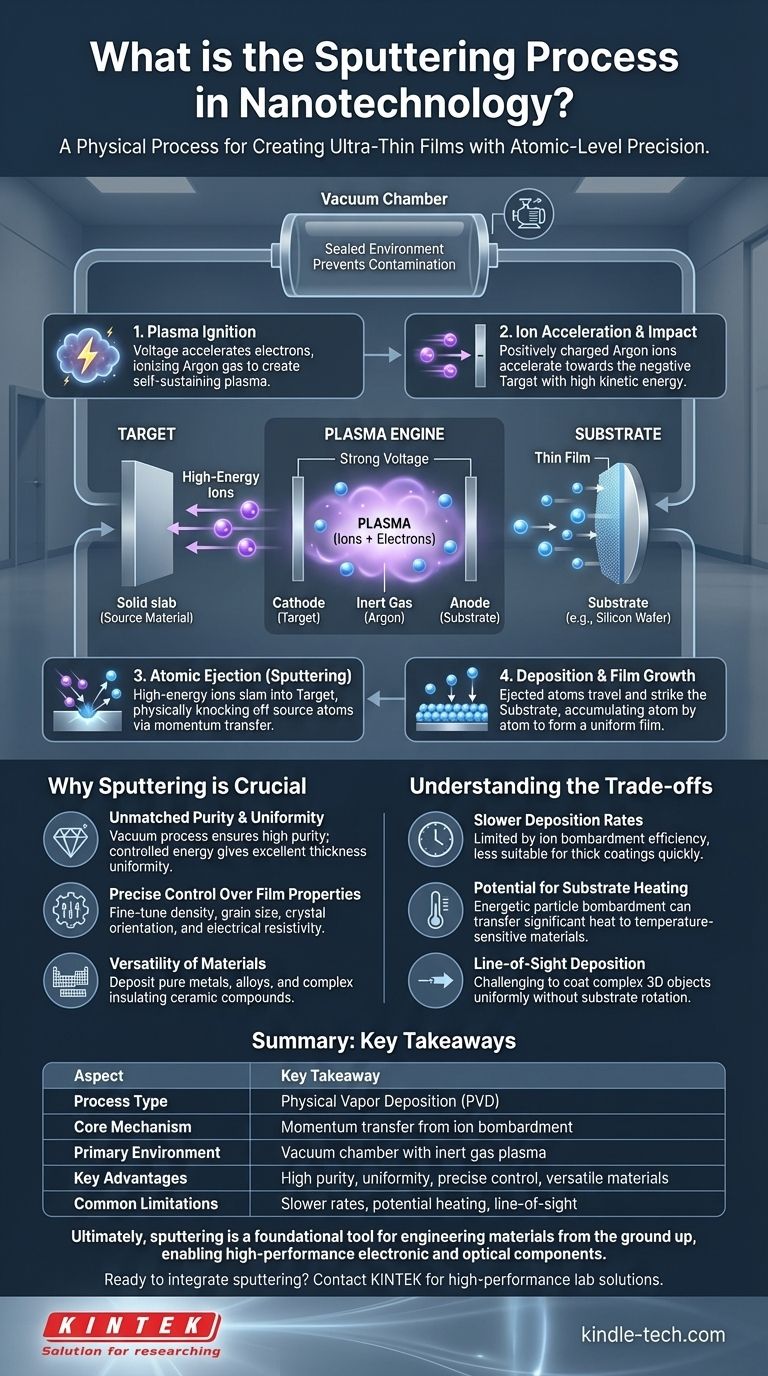

スパッタリングは、その核心において、原子レベルの精度で超薄膜材料を作成するために使用される物理プロセスです。真空中で、高エネルギーイオンがターゲットとして知られるソース材料を衝撃します。この衝撃により、ターゲットの表面から原子が物理的に叩き出され、それが移動して基板上に堆積し、原子層ごとに新しい膜を形成します。

スパッタリングは単なるコーティング技術ではなく、材料をゼロから設計するための基本的なツールです。ナノテクノロジーにおけるその真の価値は、膜の純度、密度、および構造に対して提供する卓越した制御にあり、高性能な電子部品や光学部品を作成するために不可欠です。

スパッタリング環境の解体

このプロセスを理解するには、まずその高度に制御された設定を理解する必要があります。スパッタリングは密閉された真空チャンバー内で行われ、すべての要素が明確な役割を担っています。

真空チャンバー

プロセス全体は汚染を防ぐために真空中で行われます。空気やその他の粒子を除去することで、スパッタされた原子が基板に向かう途中で不要な分子と衝突するのを防ぎ、可能な限り最高の純度の膜を保証します。

主要な要素:ターゲット、基板、ガス

チャンバーには3つの重要なコンポーネントが含まれています。ターゲットは、堆積させたいソース材料の固体スラブです。基板は、シリコンウェーハやガラス片など、コーティングする対象物です。最後に、不活性ガス(最も一般的にはアルゴン)が少量、制御された量でチャンバーに導入されます。

プラズマエンジン

ターゲットと基板の間に強い電圧が印加され、ターゲットが負電極(陰極)になります。この電圧は自由電子を活性化し、それが中性のアルゴン原子と衝突します。これらの衝突により、アルゴン原子から電子が叩き出され、正に帯電したアルゴンイオンと自由電子の雲、すなわちプラズマが生成されます。

段階的な原子衝撃

環境が整うと、スパッタリングプロセスは、物理学によって駆動される正確な4段階のイベントシーケンスとして展開されます。

ステップ1:プラズマ点火

チャンバー内の電場が自由電子を加速させ、アルゴンガス原子と衝突してイオン化させます。これにより、プロセス全体のエンジンとなる自己持続的なプラズマが生成されます。

ステップ2:イオン加速と衝突

新しく形成された正に帯電したアルゴンイオンは、負に帯電したターゲットに強く引き寄せられます。それらはチャンバーを横切って加速し、かなりの運動エネルギーを獲得します。

ステップ3:原子放出(スパッタリング)

これらの高エネルギーイオンはターゲットの表面に衝突します。これは化学反応ではなく、ビリヤードのボールのラックに手球が当たるような純粋な運動量伝達です。この衝突はターゲット材料内で衝突カスケードを引き起こし、このカスケードが表面に達すると、個々の原子が放出されます。

ステップ4:堆積と膜成長

ターゲットから放出された原子は真空チャンバーを通過して基板に衝突します。それらは表面に付着し、徐々に蓄積して薄く、均一で、密度の高い膜を形成します。

スパッタリングがナノテクノロジーにとってなぜ重要なのか

スパッタリングは他の堆積方法よりも複雑ですが、ナノテクノロジーで採用されているのは、その明確で強力な利点によるものです。

比類のない純度と均一性

真空中で行われる物理プロセスであるため、スパッタリングは非常に純粋な膜を生成します。直接的な堆積と制御されたエネルギーにより、基板全体にわたって優れた膜厚均一性を持つ膜が得られます。

膜特性の精密な制御

スパッタリングにより、膜の最終的な特性を微調整できます。ガス圧、電圧、温度などのパラメータを調整することで、エンジニアは膜の密度、結晶粒径、結晶配向、および電気抵抗率を正確に制御できます。

材料の多様性

このプロセスは非常に汎用性が高く、広範囲の材料を堆積させるために使用できます。これには、純粋な金属、合金、さらには熱ベースの蒸着方法では堆積が困難または不可能な絶縁性セラミック化合物も含まれます。

トレードオフの理解

どの技術にも限界がないわけではありません。客観性には、スパッタリングに関連するトレードオフを認識することが必要です。

遅い堆積速度

スパッタリングは一般的に、熱蒸着と比較して遅いプロセスです。材料の放出速度はイオン衝撃効率によって制限されるため、非常に厚いコーティングを迅速に必要とする用途にはあまり適していません。

基板加熱の可能性

高エネルギー粒子(スパッタされた原子とイオンの両方)の絶え間ない衝撃は、基板にかなりの熱を伝達する可能性があります。これは、特定のプラスチックや生体サンプルなどの温度に敏感な材料をコーティングする場合に問題となる可能性があります。

直接的な堆積

スパッタされた原子はターゲットから基板まで直線的に移動します。これにより、堆積中に基板を回転させるための洗練された機械なしでは、複雑な3次元オブジェクトに均一なコーティングを施すことが困難になる可能性があります。

目標に合った適切な選択をする

堆積技術の選択は、膜に求める結果に完全に依存します。

- エレクトロニクスや光学用途向けの高純度、高密度、均一な膜に重点を置く場合:制御された物理的な堆積メカニズムにより、スパッタリングが優れた選択肢です。

- 複雑な非平面形状のコーティングに重点を置く場合:スパッタリングの直接的な性質を考慮し、均一な被覆を確保するために基板の回転を取り入れる必要があります。

- 単純なコーティングの速度と低コストに重点を置く場合:熱蒸着を検討することもできますが、スパッタリングが提供する膜の品質、密度、および制御を犠牲にする覚悟が必要です。

最終的に、スパッタリングは、エンジニアが原子スケールの精度で高価値の材料を構築することを可能にする基本的な製造プロセスです。

要約表:

| 側面 | 主なポイント |

|---|---|

| プロセスタイプ | 物理蒸着(PVD) |

| コアメカニズム | イオン衝撃からターゲット原子を放出するための運動量伝達 |

| 主要環境 | 不活性ガス(例:アルゴン)プラズマを備えた真空チャンバー |

| 主な利点 | 高純度、優れた均一性、膜特性の精密制御、多様な材料適合性 |

| 一般的な制限 | 遅い堆積速度、基板加熱の可能性、直接的な堆積 |

スパッタリングを研究開発または生産ラインに統合する準備はできていますか? KINTEKは、ナノテクノロジー向けの高性能ラボ機器と消耗品を専門としています。当社のスパッタリングシステムは、次世代の電子部品や光学部品を作成するために、お客様のラボが要求する精度、純度、および制御を提供するように設計されています。今すぐ当社の専門家にお問い合わせください、優れた薄膜結果を達成する方法についてご相談ください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- ラミネート・加熱用真空熱プレス機