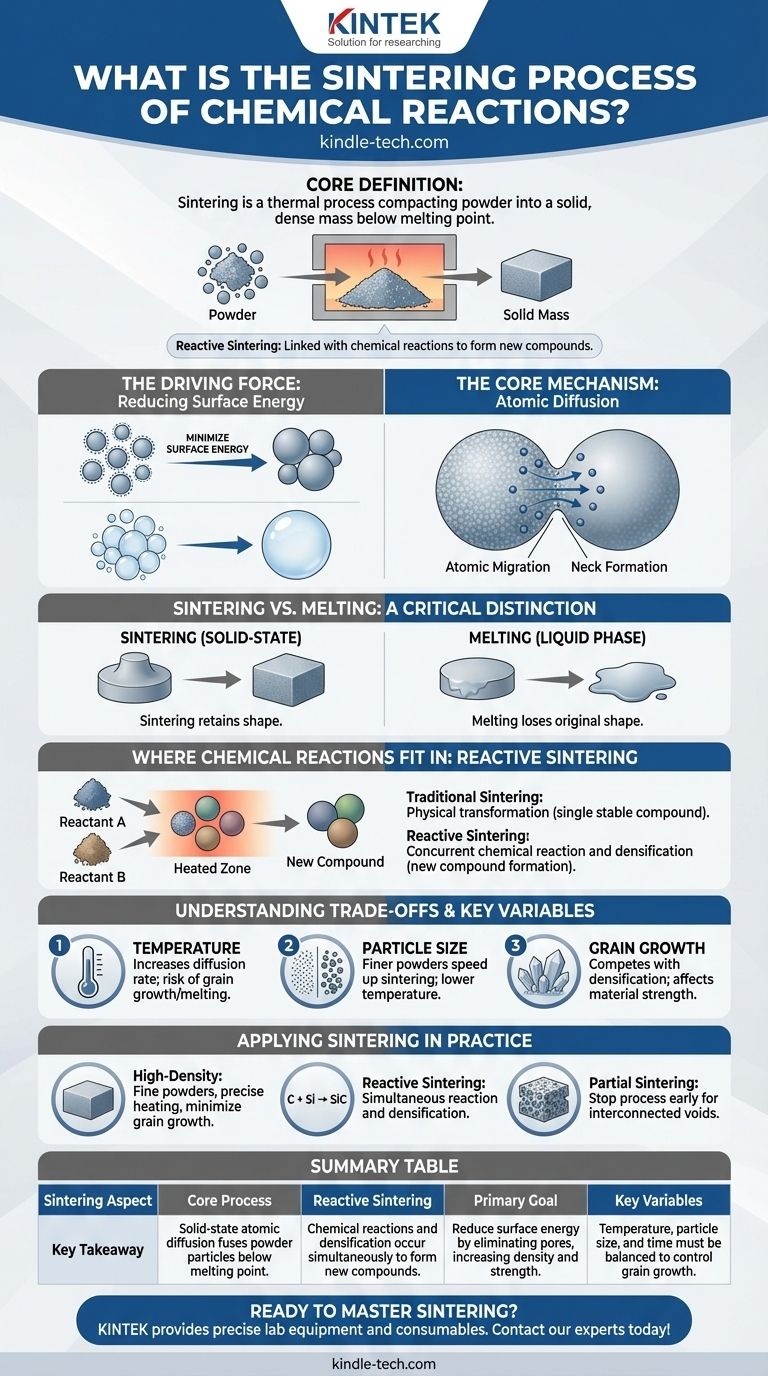

本質的に、焼結とは、材料の融点未満の温度で熱と場合によっては圧力を用いて粉末を固体で緻密な塊に圧縮する熱プロセスです。多くの場合、原子の移動によって駆動される純粋な物理プロセスですが、反応焼結として知られる方法では、化学反応と複雑に結びついて新しい化合物を形成することもあります。

焼結は融解ではありません。これは固相現象であり、原子が個々の粒子の境界を越えて移動し、それらを融合させて表面エネルギーを低減し、粒子間の空隙をなくします。

基本的な目的:なぜ焼結が起こるのか

駆動力:表面エネルギーの低減

微細な粉末の集合体は、体積に対して非常に大きな表面積を持っています。この高い表面積は、高い表面エネルギーの状態を表します。

合体した石鹸の泡が個々の泡よりも総表面積が少なくなるのと同じように、自然界は粒子の融合と総表面積の減少によってこのエネルギーを最小限に抑えるために焼結プロセスを推進します。

中心的なメカニズム:原子拡散

焼結が起こるのは、熱が原子に移動するためのエネルギーを与えるからです。この原子拡散と呼ばれるプロセスにより、原子は接触点で一方の粒子から他方の粒子へと移動できます。

この物質の移動により、粒子間に徐々に「ネック」が形成されます。これらのネックは時間とともに成長し、粒子中心を互いに近づけ、材料中の細孔(空隙)を体系的に除去します。

焼結と融解:決定的な違い

融解は、固体が液体になる相転移です。これにより、物体の元の形状が完全に失われます。

対照的に、焼結は完全に固相中で発生します。これにより、あらかじめ成形された物体(粉末からプレスされたものなど)が、意図した形状をほぼ維持したまま、緻密で強固になります。

化学反応が組み込まれる場所(反応焼結)

従来の焼結:物理的プロセス

最も一般的な形態の焼結は物理的変換です。単一の安定した化合物の粉末を加熱し、粒子は上記の原子拡散によって融合します。

反応焼結の導入

反応焼結は、出発物質が互いに反応し得る2つ以上の粉末の混合物である場合に発生します。加熱されると、化学反応と焼結プロセスが同時に起こります。

まず、反応物が粒子界面で新しい化学化合物を形成します。次に、新しく形成された生成物粒子が互いに焼結し、材料を緻密化します。例えば、ケイ素と炭素の粉末の混合物は、反応焼結を起こして緻密な炭化ケイ素を形成することができます。

反応焼結の利点

この方法は、非酸化物セラミックスのような、他では加工が非常に困難で硬い先進材料を作成するのに強力です。

場合によっては、発熱性化学反応によって生成される熱が、燃焼合成として知られる技術である焼結プロセス自体を促進することさえあります。

トレードオフと主要変数の理解

温度の役割

温度は焼結における主要な調整レバーです。温度が高いほど原子拡散の速度が劇的に増加し、緻密化が加速されます。

しかし、温度が高すぎると、望ましくない結晶粒成長を引き起こし、最終製品を弱くしたり、局所的な融解を引き起こしたりする可能性があります。

粒子サイズの影響

より微細な出発粉末を使用すると、焼結が大幅に加速されます。それらの高い表面エネルギーは、より低い温度で緻密化が発生するためのより強力な駆動力となります。

結晶粒成長の問題

焼結が進み細孔が除去されるにつれて、材料内の個々の結晶粒は大きくなる傾向があります。これは緻密化と競合するプロセスです。

成功した焼結サイクルは、この結晶粒成長を最小限に抑えながら最大の密度を達成することです。過度に大きな粒は材料を脆くする可能性があるためです。鍵は、温度と時間の適切なバランスを見つけることです。

焼結の実践への応用

メカニズムを理解することで、目的に応じて結果を制御できるようになります。

- 高密度セラミック部品の作成が主な焦点である場合: 顕著な結晶粒成長が起こる前に緻密化を最大化するために、微細な粉末を使用し、加熱サイクルを正確に制御する必要があります。

- 特定の化学化合物の製造が主な焦点である場合: 反応焼結があなたの方法であり、新しい化合物の形成とその後の緻密化が連動します。

- 特定の多孔性(例:フィルター用)を達成することが主な焦点である場合: 意図的に部分焼結を使用し、空隙の相互接続されたネットワークを作成するために、すべての細孔が除去される前にプロセスを停止します。

拡散、エネルギー、化学の相互作用を習得することが、単純な粉末から先進材料を設計するための鍵となります。

要約表:

| 焼結の側面 | 重要なポイント |

|---|---|

| コアプロセス | 融点未満で固相の原子拡散により粉末粒子が融合する。 |

| 反応焼結 | 新しい化合物を形成するために、化学反応と緻密化が同時に起こる。 |

| 主な目的 | 細孔を除去することで表面エネルギーを低減し、密度と強度を高める。 |

| 主要変数 | 結晶粒成長を制御するために、温度、粒子サイズ、時間をバランスさせる必要がある。 |

研究室の材料合成ニーズに合わせて焼結をマスターする準備はできましたか?

KINTEKでは、高温炉から高純度粉末まで、先進的な焼結プロセスに必要な正確なラボ機器と消耗品の提供を専門としています。新しいセラミックスの開発、緻密化サイクルの最適化、反応焼結の探求のいずれであっても、当社の専門知識が優れた結果の達成を支援します。

当社の専門家に今すぐお問い合わせいただき、当社のラボの特定の焼結の課題をどのようにサポートし、材料開発プロジェクトを加速できるかをご相談ください。

ビジュアルガイド

関連製品

- トランス付きチェアサイド用歯科用ポーセリンジルコニア焼結セラミックファーネス

- 真空熱処理・モリブデン線焼結炉(真空焼結用)

- 9MPa空気圧焼結炉(真空熱処理付)

- 熱処理・焼結用600T真空誘導熱プレス炉

- スパークプラズマ焼結炉 SPS炉