簡単に言えば、焼結プロセスは、炉を使用して、圧縮された粉末に熱を加えることで、固体の緻密な塊に変形させるものです。重要なのは、これが材料の融点以下の温度で行われ、溶融して再固化するのではなく、原子拡散によって粒子が結合することです。

焼結の核心的な原理は、材料を溶かすことではなく、その原子が粒子境界を越えて移動するのに十分なエネルギーを与えることです。この移動により、粒子間の空隙が排除され、粉末から丈夫で一体化した部品が生成されます。

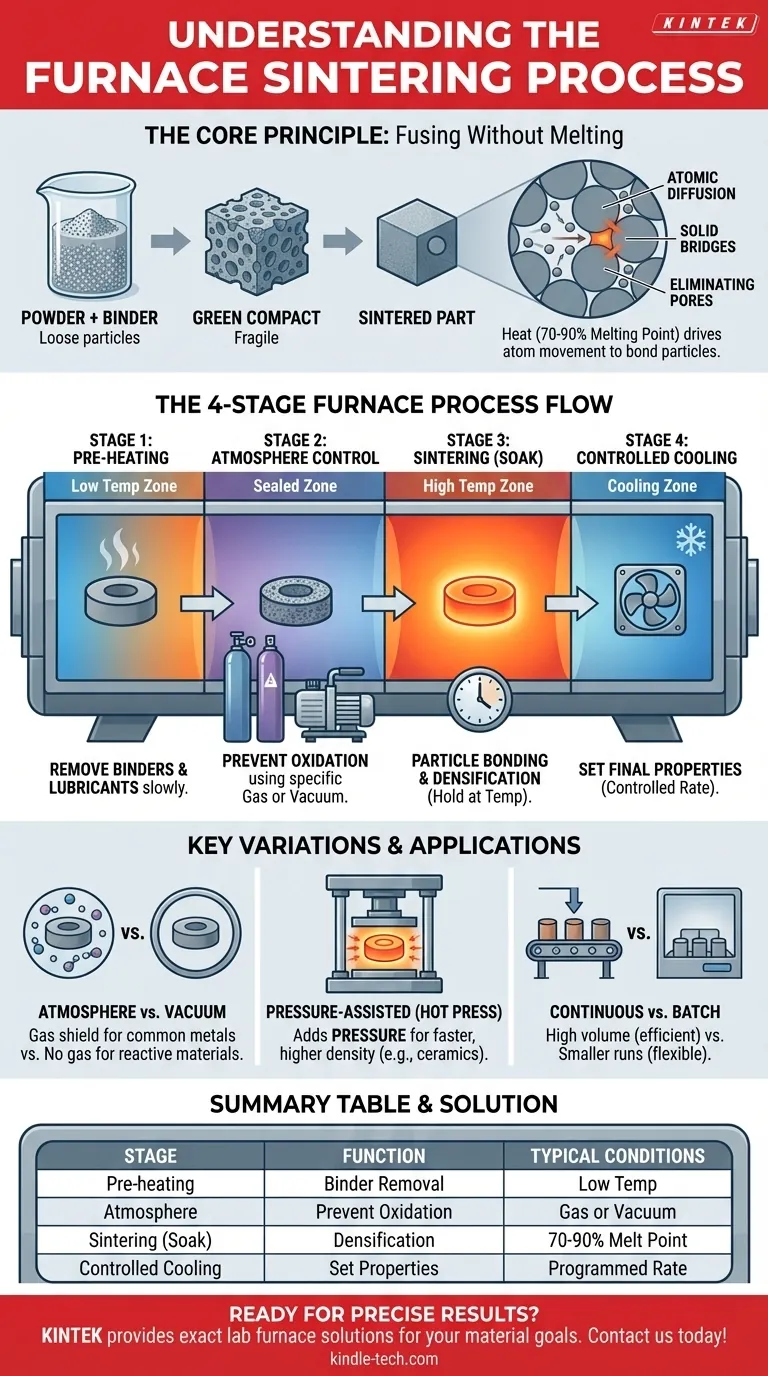

核心原理:溶融せずに融合

焼結を真に理解するためには、その基本的なメカニズムを把握する必要があります。これは、熱、そして場合によっては圧力によって駆動される固相変態のプロセスです。

粉末から固体へ

出発点は常に粉末状の材料です。この粉末はしばしば結合剤と混合され、「グリーンコンパクト」または「素地」として知られる所望の形状に圧縮されます。この初期の部品は脆く、非常に多孔質です。

熱の役割

熱は焼結における主要な触媒です。炉はグリーンコンパクトの温度を正確な点、通常はその絶対融点の70〜90%まで上昇させます。

原子拡散のメカニズム

この高温では、材料内の原子は非常に活発になります。それらは、個々の粉末粒子が接触する接触点を越えて移動、つまり拡散するのに十分なエネルギーを獲得します。この原子の動きは、粒子間に効果的に「橋」を架けます。

目標:緻密化

これらの橋が形成され、広がるにつれて、粒子は互いに接近します。このプロセスにより、粒子間の空隙、つまり気孔が排除されます。その結果、部品の密度と強度が大幅に増加し、多くの場合、予測可能な量の収縮を伴います。

炉における焼結の主要段階

材料によって特定のパラメータは異なりますが、炉内でのプロセスは明確な多段階の経路をたどります。多くの現代の工業炉は、これらの段階を連続的に実行するために異なるゾーンで設計されています。

段階1:予熱とバインダー除去

最初の加熱段階は低温で行われます。その目的は、初期の圧縮段階で使用された潤滑剤や有機結合剤をゆっくりと焼き払うことです。これを急ぎすぎると、部品が損傷する可能性があります。

段階2:雰囲気制御

温度が上昇するにつれて、炉の内部雰囲気の制御が重要になります。特定のガス(窒素やアルゴンなど)または真空が使用され、高温での材料の酸化やその他の望ましくない化学反応を防ぎます。これにより、材料の化学的純度が確保されます。

段階3:焼結(温度保持)

これが主要なイベントです。炉は材料を正確な焼結温度で一定期間保持します。この「保持時間」中に原子拡散が最も活発になり、粒子が結合し、気孔が収縮し、部品が固体の塊に緻密化します。

段階4:制御冷却

最後に、部品は高度に制御された方法で冷却されます。冷却速度は、完成した部品の硬度や強度などの最終的な冶金学的特性を決定する上で、加熱温度と同じくらい重要になることがあります。

主要なバリエーションの理解

すべての焼結プロセスが同じではありません。装置とパラメータは、材料と望ましい結果に基づいて調整されます。

雰囲気焼結と真空焼結

雰囲気炉は、部品を特定の非反応性ガスで囲み、保護します。真空炉はすべてのガスを除去します。これは、微量の雰囲気ガスによっても汚染される可能性のある高反応性金属にとって非常に重要です。

加圧焼結

熱間プレス焼結のような一部のプロセスでは、部品が加熱されている間に高い外部圧力を加えます。この圧力により粒子が機械的に押し付けられ、緻密化を大幅に加速させ、より低い焼結温度を可能にし、特に先進セラミックスにおいてほぼ完璧な密度を達成することができます。

連続炉とバッチ炉

大量生産の場合、連続炉が一般的です。部品はコンベアベルトで異なるゾーンを通過し、各ゾーンは焼結プロセスの段階に対応するように特定の温度と雰囲気に設定されています。バッチ炉は一度に1つのロットを処理するため、少量生産や複雑な加熱プロファイルに適しています。

目標に合った適切な選択

理想的な焼結アプローチは、使用する材料と部品に求められる最終特性によって完全に決まります。

- 一般的な金属部品の大量生産が主な焦点の場合:連続雰囲気炉が最も効率的で費用対効果の高いソリューションを提供します。

- 先進セラミックスで最大の密度を達成することが主な焦点の場合:高温と高圧を組み合わせた熱間プレス焼結が不可欠なアプローチです。

- 高反応性または特殊金属の処理が主な焦点の場合:酸化を防ぎ、材料の純度を確保するために真空炉が不可欠です。

最終的に、焼結は、単純な粉末から丈夫で複雑な、最終形状に近い部品を作成することを可能にする精密な熱プロセスです。

要約表:

| 焼結段階 | 主要機能 | 一般的な条件 |

|---|---|---|

| 予熱 | バインダー/潤滑剤除去 | 低温 |

| 雰囲気制御 | 酸化/汚染防止 | 特定のガスまたは真空 |

| 焼結(保持) | 粒子結合と緻密化 | 融点の70-90% |

| 制御冷却 | 最終材料特性の設定 | プログラムされた冷却速度 |

粉末材料で正確で高品質な結果を達成する準備はできていますか? KINTEKは、実験装置と消耗品を専門とし、雰囲気炉から真空炉、熱間プレスシステムまで、お客様のラボが焼結を成功させるために必要な正確な炉技術を提供します。当社の専門家が、お客様の材料と生産目標に合った適切なソリューションの選択をお手伝いします。今すぐKINTEKにお問い合わせいただき、お客様のアプリケーションについてご相談ください!

ビジュアルガイド

関連製品

- 真空熱処理・モリブデン線焼結炉(真空焼結用)

- トランス付きチェアサイド用歯科用ポーセリンジルコニア焼結セラミックファーネス

- 9MPa空気圧焼結炉(真空熱処理付)

- スパークプラズマ焼結炉 SPS炉

- 熱処理・焼結用600T真空誘導熱プレス炉