その核心において、焼結HIPプロセスは、粉末焼結と熱間等方圧加圧(HIP)を単一の統合された熱サイクルに組み合わせた製造技術です。高温高圧の不活性ガスを使用して、金属またはセラミック粉末を同時に固化させて固体部品にし、内部の多孔性を事実上すべて排除します。これにより、ほぼ完璧な密度と優れた機械的特性を持つ部品が製造されます。

粉末冶金における中心的な課題は、粉末粒子間の微細な空隙を排除することです。焼結HIPは、焼結の最終段階で均一な高圧をかけることでこれを解決し、材料が融合する際にこれらの空隙を潰して、1回の効率的な工程で優れた強度と信頼性を実現します。

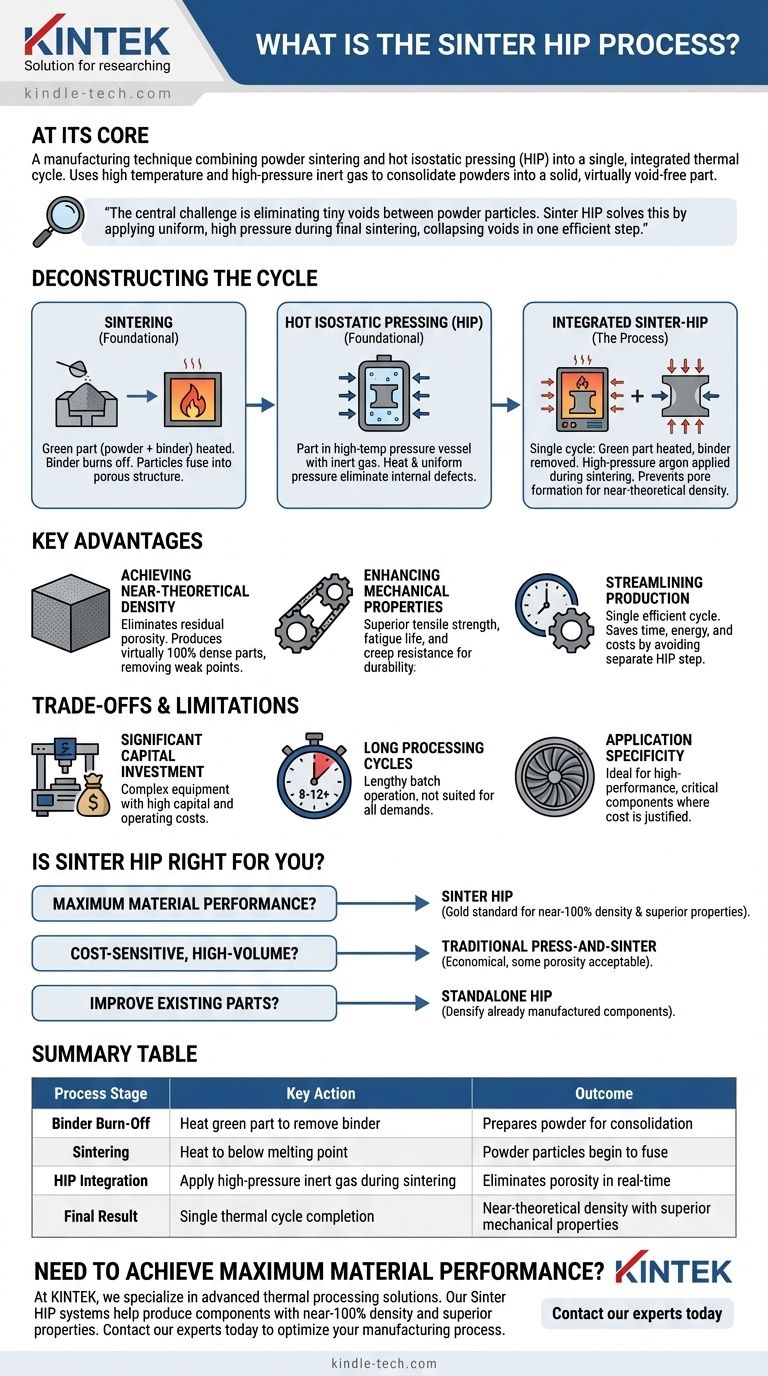

焼結HIPサイクルの解剖

焼結HIPを理解するには、まずその基礎となる2つのプロセス、焼結と熱間等方圧加圧を理解することが不可欠です。

焼結の役割

焼結は、材料粉末と一時的なバインダーの混合物を「グリーン体」として知られる所望の形状に成形することから始まります。この部品はその後、炉で加熱されます。

温度が上昇すると、バインダーが燃焼してなくなります。十分に熱くなると(ただし、材料の融点よりは低い)、粉末粒子の表面が融合し始め、それらを固体ではあるがまだ多孔質の構造に結合させます。

熱間等方圧加圧(HIP)の役割

熱間等方圧加圧は、部品を緻密化し、内部欠陥を排除するために設計されたプロセスです。部品は高温の圧力容器に入れられます。

容器は不活性ガス(通常はアルゴン)で満たされ、同時に加熱および加圧されます。この熱と均一な(等方的な)圧力の組み合わせにより、材料内部の空隙や多孔性が潰されます。

統合された焼結-HIPプロセス

焼結HIPは、これら2つの操作を1つの特殊な装置内で単一の非常に効率的なサイクルに統合します。

プロセスはグリーン粉末部品から始まります。バインダーを燃焼させるために加熱され、その後、温度は焼結点に向かって上昇し続けます。この段階で、高圧アルゴンが炉に導入されます。

この印加された圧力は、材料が焼結する際に作用し、気孔の形成を防ぎ、形成された気孔を閉鎖します。同時進行の熱と圧力により、粉末粒子が融合する際に部品がほぼ理論的な密度に達することが保証されます。

統合プロセスの主な利点

これらの工程を組み合わせることで、従来の方法や工程を順次実行する方法と比較して、大きな利点が得られます。

ほぼ理論的な密度の達成

主な利点は、残留多孔性の排除です。固化中に等方圧をかけることで、焼結HIPは事実上100%高密度の部品を製造し、部品の故障につながる可能性のある内部の弱点を取り除きます。

機械的特性の向上

この超高密度は、材料の優れた特性に直接つながります。焼結HIPで処理された部品は、引張強度、疲労寿命、クリープ抵抗が著しく向上し、過酷な条件下でもより耐久性があり信頼性が高くなります。

生産の合理化

焼結と緻密化を単一サイクルで実行することは、2段階プロセスよりもはるかに効率的です。別個のHIPサイクルのために部品を冷却、取り扱い、再加熱する必要がなくなり、時間、エネルギー、運用コストを大幅に節約できます。

トレードオフと限界の理解

焼結HIPプロセスは強力ですが、万能な解決策ではありません。特定の用途には適していますが、他の用途には適さない特定のトレードオフがあります。

多大な設備投資

焼結HIPに必要な設備、つまり高温と極圧の両方を達成できる炉は複雑であり、非常に高い設備投資と運用コストがかかります。これが、高価値産業で利用される主要な理由です。

長い処理サイクル

一般的な焼結HIPサイクルは、材料と部品のサイズにもよりますが、8〜12時間、あるいはそれ以上かかることがあります。2段階プロセスよりも高速ですが、すべての生産要求に適しているわけではない、時間がかかるバッチ操作です。

用途特異性

このプロセスは、主に故障が許されない高性能部品で、コストが正当化される場合に利用されます。粉末の固化に理想的ですが、鋳造品の改善や、タービンブレードなどの使用済み部品の再生にも利用されます。

焼結HIPはあなたのプロジェクトに適していますか?

適切な製造プロセスを選択するかどうかは、プロジェクトの性能要件と経済的制約に完全に依存します。

- 最大の材料性能が主な焦点である場合:焼結HIPは、粉末金属またはセラミック部品でほぼ100%の密度と優れた機械的特性を達成するためのゴールドスタンダードです。

- コストに敏感な大量生産が主な焦点である場合:一部の残留多孔性が許容される用途では、従来のプレス焼結法の方が経済的である可能性があります。

- 既存の鋳造部品または焼結部品の改善が主な焦点である場合:単独のHIPサイクルは、すでに製造された部品を緻密化するための正しいアプローチです。

この区別を理解することで、部品に必要な性能を達成するための最も効果的で経済的な経路を戦略的に選択できます。

要約表:

| プロセス段階 | 主なアクション | 結果 |

|---|---|---|

| バインダー焼却 | グリーン部品を加熱してバインダーを除去 | 粉末を固化する準備 |

| 焼結 | 融点以下に加熱 | 粉末粒子が融合し始める |

| HIP統合 | 焼結中に高圧不活性ガスを印加 | リアルタイムで多孔性を排除 |

| 最終結果 | 単一熱サイクル完了 | 優れた機械的特性を持つほぼ理論的な密度 |

高価値部品で最大の材料性能を達成する必要がありますか?

KINTEKは、実験室および産業用途向けの高度な熱処理ソリューションを専門としています。焼結HIPシステムなどの装置に関する当社の専門知識は、ほぼ100%の密度、優れた引張強度、および強化された疲労寿命を持つ部品を製造するのに役立ちます。

金属粉末、セラミックを扱っている場合でも、既存の部品を改善する必要がある場合でも、KINTEKは、お客様の厳しい仕様を満たす実験装置と消耗品を提供しています。

今すぐ当社の専門家にご連絡ください。当社の焼結HIPソリューションが、お客様の製造プロセスを最適化し、最も重要な用途に優れた信頼性を提供する方法についてご相談ください。

ビジュアルガイド

関連製品

- 熱処理・焼結用600T真空誘導熱プレス炉

- 9MPa空気圧焼結炉(真空熱処理付)

- 真空熱間プレス炉 加熱真空プレス機 チューブ炉

- 実験室用高圧管状炉

- 1400℃実験室用高温管状炉(アルミナチューブ付き)

よくある質問

- HIPにおける粉末カプセルの前処理に高真空拡散ポンプシステムを使用する目的は何ですか?PPBを回避する

- 熱間静水圧プレス(HIP)の時間はどれくらいですか?サイクル時間を決定する変数を解き明かす

- ホット等方圧加圧(HIP)装置の主な機能は何ですか? IN718超合金のピーク密度達成

- 材料加工におけるHIPとは?重要部品のほぼ完璧な密度を実現する

- 熱間等方圧加圧(HIP)プロセスとは何ですか?重要部品に完璧な材料密度を実現する

- 熱間等方圧接処理(HIP)における気孔率は?重要部品の材料密度を100%達成する

- 温間等方圧プレスは、乾式電極の性能をどのように向上させますか? 熱と圧力によるASSBの導電率向上

- Ti6Al4V-SiCfの準備において、熱間等方圧加圧(HIP)装置はどのような役割を果たしますか? 複合材のピーク密度を達成する