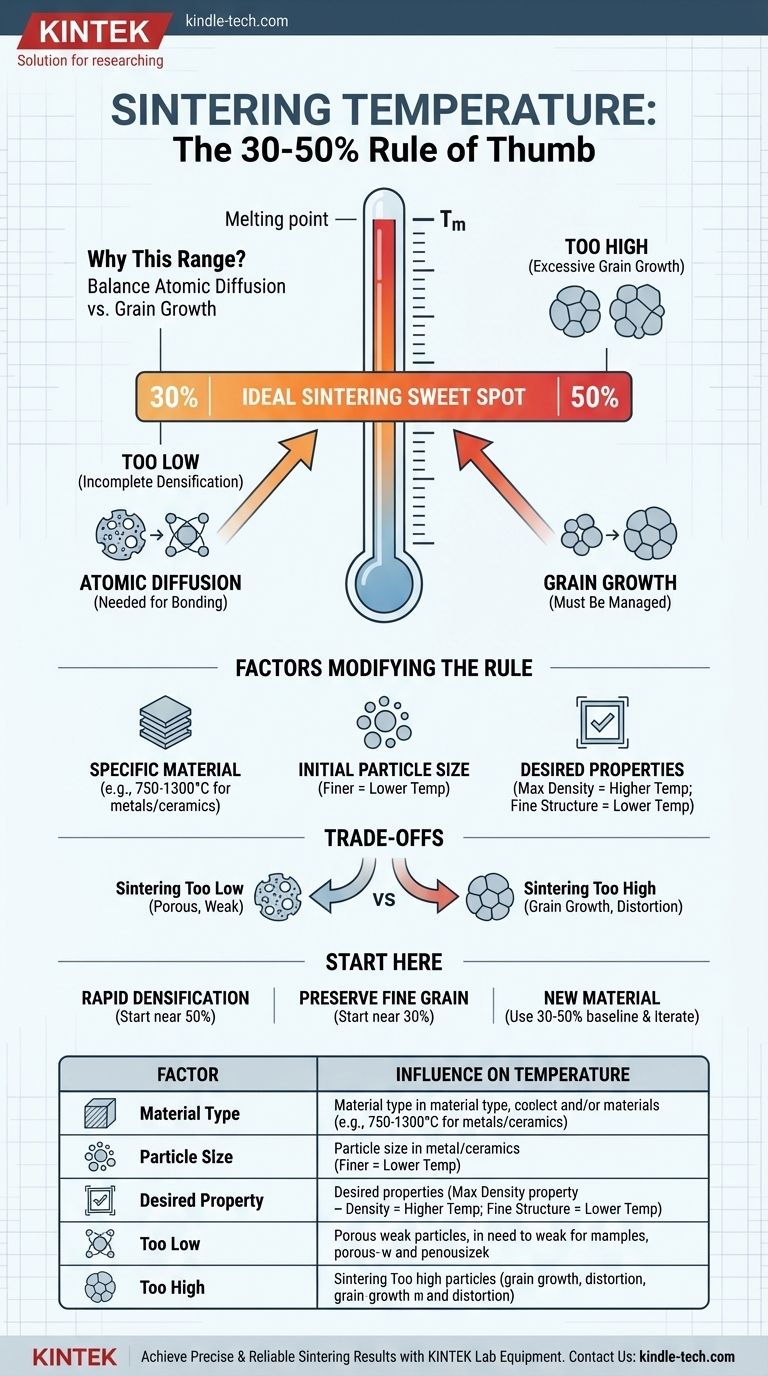

広く受け入れられている経験則は、結晶性材料の理想的な焼結温度は、絶対融点の30%から50%の間になることが多いということです。この範囲は、粒子の結合を可能にするのに十分な高温でありながら、材料の微細構造における望ましくない変化を防ぐのに十分な低温であるという出発点を提供します。

焼結は本質的にバランスを取る行為です。原子の拡散を促進し、粒子を結合させるのに十分な熱エネルギーが必要ですが、最終部品を弱める過度の結晶粒成長を引き起こすほど多くあってはなりません。

この温度範囲が標準である理由

30%から50%の範囲は恣意的なものではなく、ほとんどの結晶性材料にとって重要な熱力学的なスイートスポットを表しています。関与する2つの競合するメカニズム、すなわち拡散と結晶粒成長を理解することが、プロセスを制御する鍵となります。

原子拡散の必要性

焼結は、個々の粉末粒子の表面上の原子を移動させ、隣接する粒子と強固な化学結合を形成させることによって機能します。この原子拡散として知られるプロセスにはエネルギーが必要です。

材料の融点の30%未満では、原子の移動度が単純に低すぎます。意味のある緻密化や強度を達成するには、プロセスが非現実的に長い時間がかかります。

過度の結晶粒成長のリスク

材料が加熱されると、その微細な結晶構造、すなわち「結晶粒」は、融合して大きくなるという自然な傾向があります。これは結晶粒成長として知られています。

ある程度の結晶粒成長は避けられませんが、過度の成長は有害であり、しばしば強度の低下や脆性の増加につながります。このプロセスは、材料の融点に近づくにつれて劇的に加速します。

最適なバランスを見つける

30~50%の範囲は、原子拡散が合理的に速く、粒子が効果的に結合することを可能にする一方で、結晶粒成長が管理可能なままである場所です。これにより、内部構造を損なうことなく、高密度で強度の高い部品を作成できます。

経験則を修正する要因

この経験則は優れた出発点ですが、普遍的な法則ではありません。特定の用途における理想的な焼結温度は、いくつかの要因によって変化する可能性があります。

特定の材料

この法則は、単一成分の結晶性材料に最も適用できます。多くの一般的な工業用金属やセラミックスでは、これはしばしば750°Cから1300°Cの実用的な範囲に収まります。

複雑な合金や多材料システムでは、高温での成分の相互作用に応じて、最適な範囲が異なる場合があります。

初期粒子のサイズ

微細な粉末は、表面積対体積比がはるかに高くなります。この増加した表面エネルギーは、焼結プロセスを開始するために必要な熱エネルギーが少なくなることを意味します。

その結果、出発粒子の小さい材料は、温度範囲の下限で焼結できることがよくあります。

所望の最終特性

最終目標がプロセスを決定します。絶対的な最大密度を達成することが唯一の優先事項である場合、温度を融点の50%のほうに押し上げるかもしれません。

逆に、特定の機械的または電気的特性を達成するために非常に微細な結晶粒構造を維持することが重要である場合は、より低い温度と、場合によってはより長い焼結時間を使用します。

トレードオフの理解

温度を選択することは、妥協を管理することです。最適な範囲から大きく外れると、明確な結果が生じます。

焼結温度が低すぎる場合

有効な拡散しきい値を下回る温度で材料を加熱すると、不完全な緻密化が生じます。最終部品は多孔質で弱く、荷重のかかる用途には使用できない可能性が高くなります。

焼結温度が高すぎる場合

最適な温度を超えると、重大なリスクが生じます。急速で過度の結晶粒成長を経験し、材料の機械的特性が著しく劣化する可能性があります。

さらに、融点に近づきすぎると部分的な溶融を引き起こし、部品の歪み、寸法精度の損失、および制御不能な最終微細構造につながる可能性があります。

目標に合わせた正しい選択をする

この経験則を最終的な答えとしてではなく、特定の焼結プロセスを開発するための体系的なアプローチの基礎として使用してください。

- 主な焦点が急速な緻密化である場合: プロセス開発を材料の融点の50%に近いところから開始しますが、許容できない劣化を避けるために結晶粒サイズを注意深く監視してください。

- 主な焦点が微細な結晶粒構造の維持である場合: 30%の目盛り付近で試行を開始し、微細構造を粗くすることなく必要な密度を達成するために、より長い保持時間を計画してください。

- 新しい材料を扱っている場合: 30~50%の範囲を使用して初期実験のベースラインを確立し、材料特性評価と性能試験に基づいて反復します。

結局のところ、このガイドラインは、専門家による出発点であり、特定の焼結プロセスの最適化という重要な作業を開始できるようにします。

要約表:

| 要因 | 焼結温度への影響 |

|---|---|

| 材料の種類 | 単一成分の結晶性材料がこの法則に最もよく適合します。複雑な合金は異なる場合があります。 |

| 粒子のサイズ | 微細な粉末は、範囲の下限で焼結できることが多いです。 |

| 所望の特性 | 最大密度は高温を優先し、微細な結晶粒構造は低温を優先します。 |

| 温度が低すぎる場合 | 不完全な緻密化、弱く多孔質な部品につながります。 |

| 温度が高すぎる場合 | 過度の結晶粒成長、部品の歪み、特性の劣化を引き起こします。 |

研究室で正確で信頼性の高い焼結結果を実現しましょう。 理想的な焼結プロセスは、強度の高い高性能材料を開発するために不可欠です。KINTEKは、熱処理を習得するために必要な高度なラボ機器と専門家のサポートを提供することに特化しています。

当社の高温炉の範囲は、正確な制御と均一性のために設計されており、特定の材料に対して30~50%の法則を完全に実行できるようにします。当社のチームが焼結パラメーターの最適化をお手伝いし、優れた密度と微細構造の達成を支援します。

KINTEKに今すぐお問い合わせて、焼結の課題についてご相談いただき、研究室に最適な機器ソリューションを見つけてください。

ビジュアルガイド

関連製品

- トランス付きチェアサイド用歯科用ポーセリンジルコニア焼結セラミックファーネス

- 真空歯科用ポーセリン焼結炉

- 真空熱処理・モリブデン線焼結炉(真空焼結用)

- 9MPa空気圧焼結炉(真空熱処理付)

- 熱処理・焼結用600T真空誘導熱プレス炉