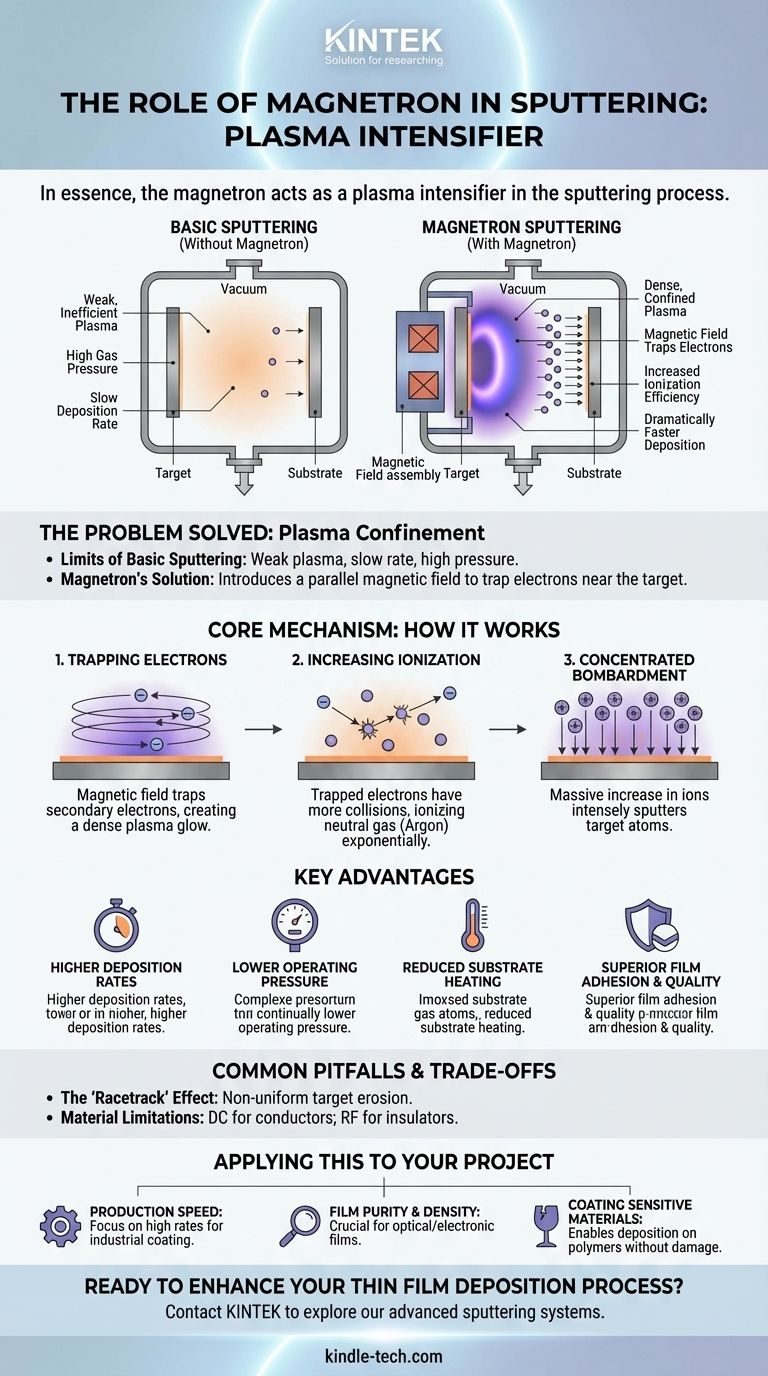

本質的に、マグネトロンはスパッタリングプロセスにおいてプラズマ増強器として機能します。 ターゲット材料の表面近くに電子を閉じ込めるために、慎重に構成された磁場を使用します。この閉じ込めにより、高密度の高エネルギープラズマが生成され、イオン衝撃の効率が劇的に向上し、より高速で高品質な薄膜成膜が可能になります。

マグネトロンの重要な役割は、単にプラズマの生成を助けることではなく、それを閉じ込めることです。磁場によって電子を閉じ込めることで、より多くのガス原子がイオン化され、ターゲットに集中し、より低い動作圧力で高い成膜速度と優れた膜品質を実現します。

マグネトロンスパッタリングが解決する問題

マグネトロンの役割を理解するには、まずマグネトロンなしのスパッタリングを理解することが役立ちます。

基本的なスパッタリングの限界

単純なスパッタリングシステム(ダイオードスパッタリング)では、低圧ガス環境(通常はアルゴン)でターゲットと基板の間に高電圧が印加されます。

これによりプラズマが生成され、正のアルゴンイオンが負に帯電したターゲットに加速され、原子が叩き出されて基板に堆積します。

しかし、このプロセスは非効率です。プラズマは弱く、比較的高いガス圧が必要であり、成膜速度は非常に遅いです。

マグネトロンの解決策:プラズマ閉じ込め

マグネトロンスパッタリング源は、ターゲットの背後に永久磁石アセンブリを追加します。これにより、ターゲット表面に平行な磁場が導入されます。

この磁場はプラズマのダイナミクスを根本的に変化させ、効率の問題を解決します。

コアメカニズム:マグネトロンの仕組み

マグネトロンの有効性は、プラズマ内の電子をどのように操作するかによって決まります。

高エネルギー電子の捕捉

イオン衝撃中にターゲットから二次電子が放出されると、磁場がそれらを捕捉します。

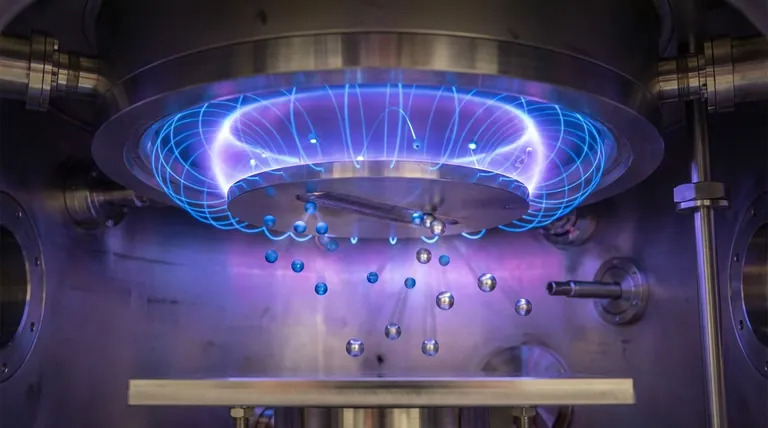

これにより、これらの電子はターゲット表面の非常に近くでらせん状の経路をたどるように強制され、チャンバー壁や基板に直接逃げるのを防ぎます。プラズマの目に見える輝きは、この強烈な閉じ込められた活動の兆候です。

イオン化効率の向上

電子が閉じ込められ、はるかに長い経路を移動するため、中性アルゴン原子と衝突してイオン化する可能性が指数関数的に増加します。

これにより、必要な場所、つまりターゲットのすぐ前で、はるかに高密度で自己維持的なプラズマが生成されます。

集中したイオン衝撃

その結果、正のアルゴンイオンの数が大幅に増加します。これらのイオンは電界によってターゲットに加速されます。

この強烈で集中した衝撃により、単純なダイオードスパッタリングよりもはるかに高い速度でターゲット原子がスパッタされます。

主な利点の理解

マグネトロンが密度の高い局所的なプラズマを生成する能力は、薄膜成膜にいくつかの重要な利点をもたらします。

高い成膜速度

最も直接的な利点は、膜が堆積する速度が劇的に増加することです。これは、ターゲットへのイオン衝撃がより効率的になった直接的な結果です。

低い動作圧力

磁場がプラズマを自己維持的かつ効率的にするため、システムははるかに低いガス圧で動作できます。

チャンバー内のガス原子が少ないということは、スパッタされた原子が衝突回数を減らして基板に到達することを意味し、より純粋で密度の高い、より優れた構造的完全性を持つ膜が得られます。

基板加熱の低減

基本的なスパッタリングでは、基板が高エネルギー電子によって衝撃を受け、かなりの加熱を引き起こします。マグネトロンはこれらの電子のほとんどをターゲットの近くに閉じ込めます。

これにより基板が冷却され、プラスチックやポリマーなどの熱に弱い材料を損傷することなくコーティングすることが可能になります。

優れた膜密着性と品質

より高エネルギーのスパッタされた原子(低圧のため)とよりクリーンな成膜環境の組み合わせにより、非常に高密度で基板表面に非常に良く密着する膜が得られます。

一般的な落とし穴とトレードオフ

非常に効果的である一方で、マグネトロンスパッタリングプロセスには管理が必要な固有の特性があります。

「レーストラック」効果

閉じ込められたプラズマは、閉じ込められた電子の経路に沿って、明確な溝または「レーストラック」パターンでターゲットを侵食します。

これにより、ターゲット材料の消費が不均一になり、ターゲットのごく一部しか使用されないうちに交換が必要になります。

材料の制限

最も一般的な方法であるDCマグネトロンスパッタリングは、直流に依存しており、導電性のターゲット材料にのみ機能します。

絶縁体やセラミック材料をスパッタリングするには、ターゲット表面での電荷の蓄積を防ぐために、RF(高周波)マグネトロンスパッタリングのようなより複雑な方法が必要です。

これをプロジェクトに適用する方法

あなたの具体的な目標によって、マグネトロンスパッタリングのどの利点があなたにとって最も重要であるかが決まります。

- 生産速度が主な焦点である場合: マグネトロンの高い成膜速度を実現する能力は、工業規模のコーティングにとって重要な利点です。

- 膜の純度と密度が主な焦点である場合: 低い動作圧力でのマグネトロンの効率は、高性能な光学、電子、または保護膜を作成するために不可欠です。

- 敏感な材料のコーティングが主な焦点である場合: マグネトロンの基板加熱の低減は、ポリマーやその他の脆弱な部品に金属膜やセラミック膜を成膜することを可能にします。

最終的に、マグネトロンの役割を理解することで、スパッタリングは単純な成膜コンセプトから、高度な材料を作成するための正確で非常に効率的なエンジニアリング技術へと変貌します。

要約表:

| 側面 | マグネトロンなし | マグネトロンあり |

|---|---|---|

| プラズマ密度 | 低く、非効率的 | 高く、高密度で閉じ込められている |

| 成膜速度 | 遅い | 劇的に速い |

| 動作圧力 | 高い | 低い、より純粋な膜を可能にする |

| 基板加熱 | 著しい、損傷のリスクあり | 低減される、敏感な材料にも安全 |

| 膜品質 | 密度が低く、密着性が弱い | 優れた密度と密着性 |

薄膜成膜プロセスを強化する準備はできていますか?

KINTEKでは、精度、効率、信頼性のために設計されたマグネトロンスパッタリングシステムを含む、高度なラボ機器を専門としています。高速生産、超高純度膜、または敏感な材料のコーティングに焦点を当てているかどうかにかかわらず、当社のソリューションは貴社の研究室の独自のニーズに合わせて調整されています。

今すぐお問い合わせください 当社のスパッタリング技術が貴社の研究または生産成果をどのように向上させることができるかを探るために!

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- ラミネート・加熱用真空熱プレス機

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器