RFスパッタリングは、材料の薄膜を高度に制御して表面に形成するために使用される真空成膜技術です。高周波交流(AC)電源を使用してプラズマを生成し、ターゲット材料を衝撃して原子を叩き出し、それが基板をコーティングします。その主な利点は、絶縁材料、つまり誘電体材料を成膜できることです。

RFスパッタリングが解決する根本的な問題は、より単純なDCスパッタリング法では電気絶縁材料を扱えないことです。交流電界を使用することで、RFスパッタリングはターゲット上での破壊的な電荷蓄積を防ぎ、現代のエレクトロニクスや光学にとって多用途で不可欠なツールとなっています。

RFスパッタリングの仕組み:コアメカニズム

RFスパッタリングを理解するには、真空チャンバー内でのプロセスを段階的に視覚化するのが最善です。

セットアップ:チャンバー、ガス、ターゲット

プロセス全体は、非常に低い圧力まで排気された真空チャンバー内で実行されます。その後、このチャンバーには、少量の制御された不活性ガス、ほとんどの場合アルゴン(Ar)が再充填されます。

内部では、ターゲット(成膜されるソース材料)が基板(コーティングされる対象物)の反対側に配置されます。

高周波によるプラズマ点火

連邦政府が定めた13.56 MHzの無線周波数で動作するAC電源がターゲットに印加されます。この高周波電界がアルゴンガスを励起し、アルゴン原子から電子を剥ぎ取り、プラズマとして知られる発光するイオン化ガスを生成します。

このプラズマは、正のアルゴンイオン(Ar+)と自由電子の混合物です。

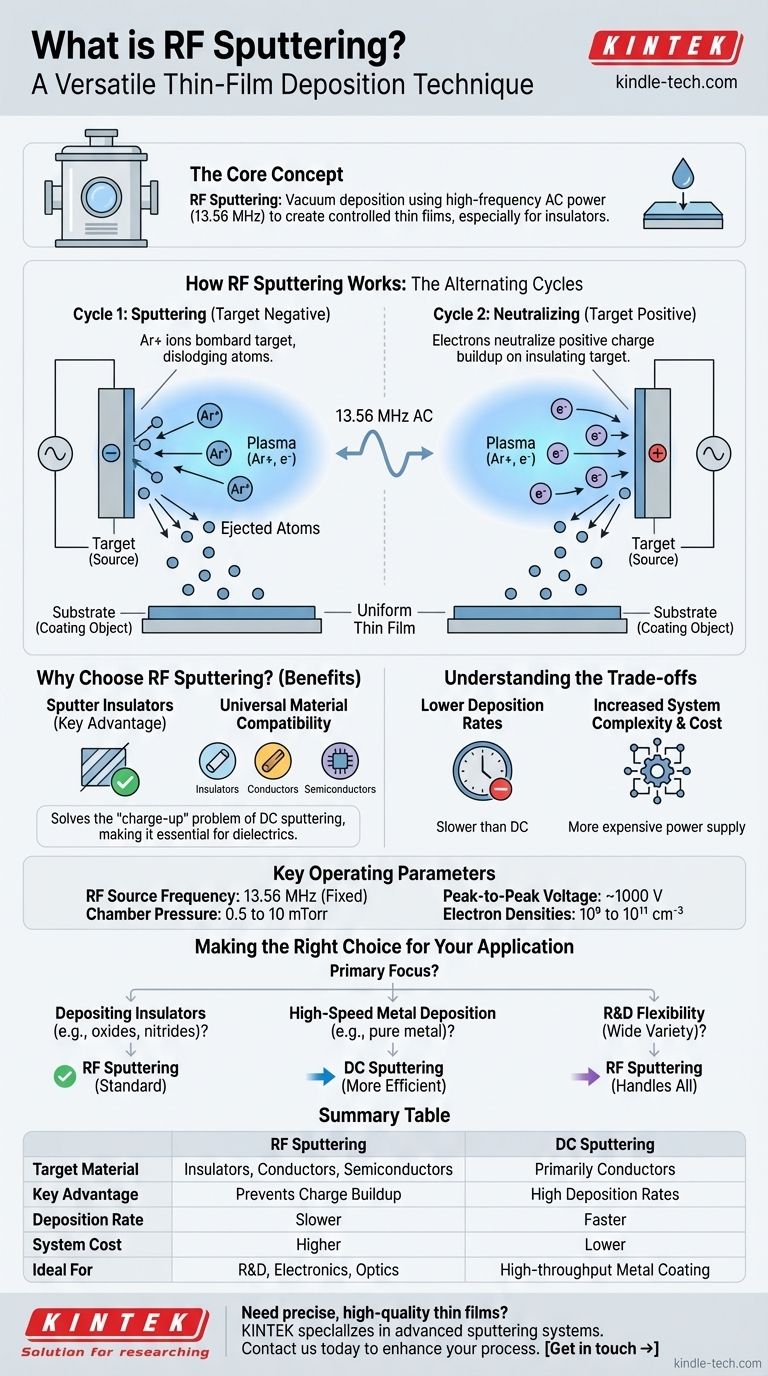

交互サイクル:スパッタリングと中和

AC電源の使用がRFスパッタリングを特徴づけています。電界は急速に振動し、2つの異なる、繰り返される半サイクルを生成します。

-

スパッタリングサイクル(ターゲットが負):この短いフェーズでは、ターゲットが負に帯電します。この強力な負の電位は、プラズマからの正のアルゴンイオンを引き付け、それが加速してターゲットにかなりの運動エネルギーで衝突します。この衝撃により、ターゲット材料から原子が物理的に叩き出されます。

-

中和サイクル(ターゲットが正):次のフェーズでは、ターゲットの極性が正に反転します。これにより、プラズマからの自由電子のシャワーが引き付けられます。これは絶縁ターゲットにとって重要なステップであり、これらの電子が表面に蓄積してプロセスを停止させてしまう正電荷を中和します。

基板への成膜

ターゲットから放出された原子は、低圧チャンバー内を移動して基板上に着地します。時間が経つにつれて、これらの原子は蓄積し、核形成し、均一で高純度の薄膜に成長します。

なぜRFスパッタリングを選ぶのか?

RFスパッタリングの主な利点は、その材料の多様性にあり、これは前身であるDCスパッタリングの主な限界を直接解決します。

絶縁体をスパッタリングする比類のない能力

DCスパッタリングは、導電性ターゲットでのみ機能します。絶縁体(二酸化ケイ素や酸化アルミニウムなど)をDC電源でスパッタリングしようとすると、ターゲットの表面に正イオンが蓄積します。

この現象は「チャージアップ」と呼ばれ、さらに正のアルゴンイオンをすぐに反発させ、プラズマを効果的に消滅させ、スパッタリングプロセスを停止させます。RFスパッタリングの交流電界はこれを完全に防ぎ、誘電体膜を成膜するための標準的な方法となっています。

普遍的な材料適合性

RF法は絶縁体にも機能するため、導電性および半導体材料の成膜にも完全に適しています。これにより、さまざまな種類の材料が使用される可能性のある研究開発において、非常に柔軟なツールとなります。

トレードオフの理解

強力である一方で、RFスパッタリングが常に最適な選択肢であるとは限りません。明確な性能とコストの考慮事項が伴います。

低い成膜速度

RFスパッタリングの大きな欠点は、DCスパッタリングよりも一般的に遅いことです。スパッタリングは負の半サイクル中にのみ発生し、プラズマへの全体的な電力伝達効率が低い場合があります。このため、導電性材料を扱う高スループットの産業用途にはあまり適していません。

システム複雑性とコストの増加

高周波電源とインピーダンス整合ネットワークを含むRF電源システムは、単純なDC電源よりもはるかに複雑で高価です。この追加コストは、特に非常に大きな基板をコーティングするシステムを設計する場合に考慮すべき要素となります。

主要な動作パラメータ

典型的なRFスパッタリングプロセスは、明確に定義された条件の範囲内で動作します。

- RFソース周波数:13.56 MHz(固定)

- チャンバー圧力:0.5~10 mTorr

- ピーク間電圧:約1000 V

- 電子密度:10⁹~10¹¹ cm⁻³

アプリケーションに最適な選択をする

正しいスパッタリング技術の選択は、材料と生産目標に完全に依存します。

- 絶縁材料(例:酸化物または窒化物)の成膜が主な焦点である場合:RFスパッタリングは必要不可欠な業界標準の選択肢です。

- 導電性材料(例:純粋な金属)の高速、低コスト成膜が主な焦点である場合:DCスパッタリングは、ほとんどの場合、より効率的で経済的な選択肢です。

- 多種多様な材料を扱う研究開発が主な焦点である場合:RFスパッタリングは、単一のシステムで導体、半導体、絶縁体を扱う最大の柔軟性を提供します。

最終的に、RFスパッタリングが非導電性材料を原子レベルで操作できる能力は、高度なマイクロエレクトロニクス、光学コーティング、機能性表面を製造するための基礎技術となっています。

概要表:

| 側面 | RFスパッタリング | DCスパッタリング |

|---|---|---|

| ターゲット材料 | 絶縁体、導体、半導体 | 主に導体 |

| 主な利点 | 絶縁ターゲット上での電荷蓄積を防ぐ | 金属の高成膜速度 |

| 成膜速度 | 遅い | 速い |

| システムコスト | 高い(複雑な電源) | 低い |

| 理想的な用途 | R&D、エレクトロニクス、光学 | 高スループット金属コーティング |

研究や生産のために、精密で高品質な薄膜を成膜する必要がありますか?

KINTEKは、現代のラボの厳しいニーズを満たすために、スパッタリングシステムを含む高度なラボ機器の提供を専門としています。絶縁材料、導電材料、半導体材料のいずれを扱っている場合でも、当社の専門知識が優れた結果を達成するお手伝いをします。

当社のソリューションがお客様の薄膜成膜プロセスをどのように強化し、イノベーションを推進できるかについて、今すぐお問い合わせください。お問い合わせはこちら →

ビジュアルガイド

関連製品

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器

- 液晶ディスプレイ自動タイプ用実験室滅菌器ラボオートクレーブ縦型圧力蒸気滅菌器

- ラミネート・加熱用真空熱プレス機