本質的に、熱処理の要件は、材料の自然な状態、つまり「そのままの状態」の特性が意図された用途に対して不十分である場合に生じます。これは、材料の内部構造を意図的に変更するために使用される、加熱と冷却の制御されたプロセスであり、過酷なエンジニアリング仕様を満たすために強度、硬度、耐食性などの特定の特性を向上させます。

熱処理を使用するという決定は、デフォルトのステップではなく、計算されたエンジニアリング上の選択です。これは、材料の隠された可能性を引き出し、特定の機能の応力や環境に耐えるように特性を正確に調整する必要がある場合に必要とされます。

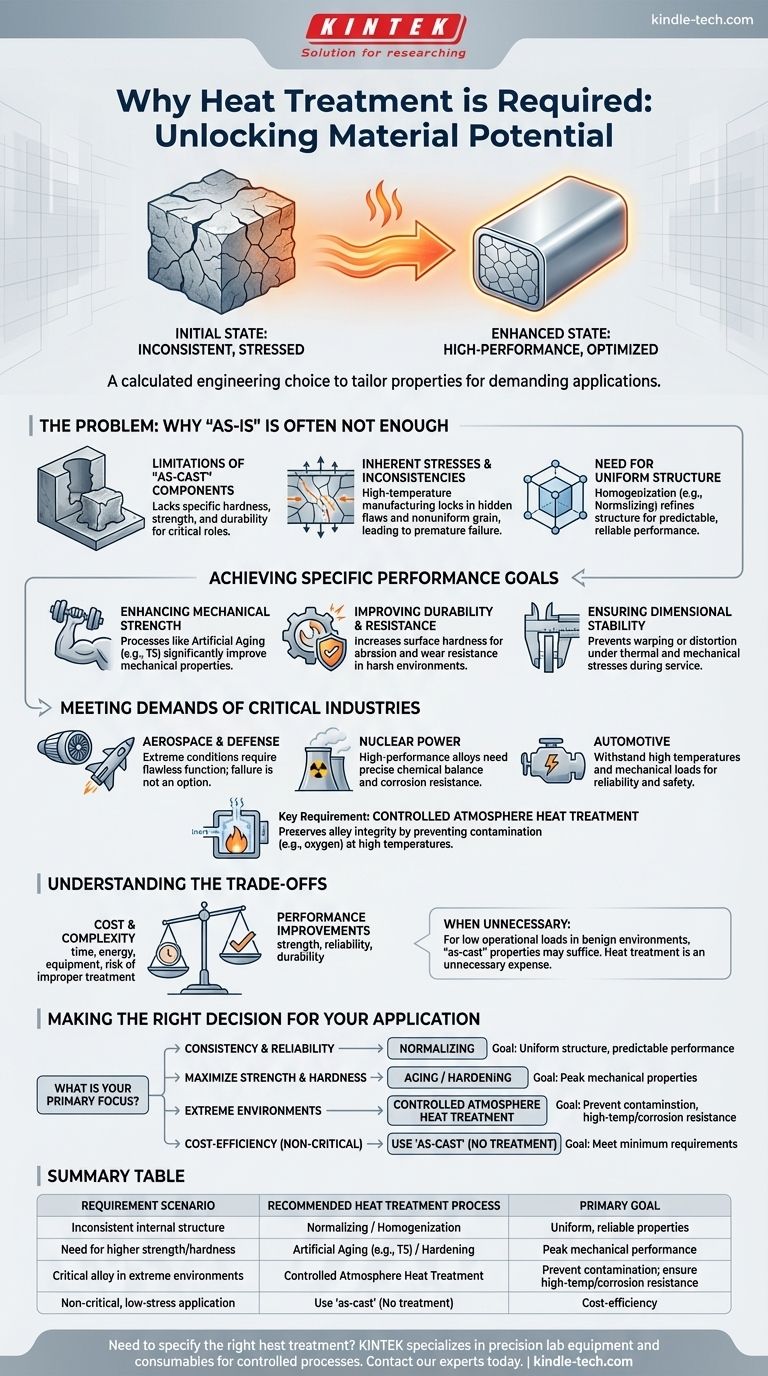

材料の初期状態では不十分なことが多い理由

特に鋳造や押出成形によって製造された多くの部品は、成形直後には高性能用途に使用できる状態ではありません。それらの内部構造は不均一である可能性があり、完全性を損なう応力が含まれている可能性があります。

「鋳造そのまま」部品の限界

一部の部品は、要求の少ない用途では「鋳造そのまま」で使用できますが、重要な部品についてはそうでないことがよくあります。原材料には、その役割に必要な特定の硬度、強度、または耐久性が欠けている可能性があります。

固有の応力と不均一性

鋳造など、高温と急速な冷却を伴う製造プロセスは、不均一な結晶粒構造を生み出し、内部応力を閉じ込める可能性があります。これらの隠れた欠陥は、負荷がかかったときに早期の故障につながる可能性があります。

均一な構造の必要性

予測可能で信頼性の高い性能を確保するためには、材料の内部構造はコンポーネント全体で一貫している必要があります。この均質化として知られるプロセスは、熱処理の主な理由の1つです。

これを達成するための最も一般的な方法の1つは焼ならし(ノーマライジング)であり、これは結晶粒構造を微細化し、部品全体で機械的特性の一貫性を保証します。

特定の性能目標の達成

熱処理は単一のプロセスではなく、それぞれが特定の成果を生み出すように設計された一連の技術です。要件は、望ましい最終状態の特性によって決定されます。

機械的強度の向上

部品が製造された後に適用される時効処理(T5状態に見られるものなど)のようなプロセスがあります。この処理は時効プロセスを加速し、機械的特性と強度を大幅に向上させます。

耐久性と耐性の向上

用途が摩耗や擦過に対する高い耐性を要求する場合、材料の表面硬度を高めるために熱処理が必要です。これにより、コンポーネントは動作環境でより耐久性のあるものになります。

寸法安定性の確保

強度を高めるだけでなく、一部の熱処理プロセスは、コンポーネントが耐用年数を通じて寸法的に安定していることを保証するために必要です。これにより、熱サイクルや機械的応力にさらされたときの反りや変形を防ぎます。

重要産業の要求への対応

航空宇宙、自動車、原子力などの産業は、コンポーネントの故障が許されない極端な条件下で稼働しています。これにより、高度に制御された熱処理が絶対的な要件となります。

合金の完全性の維持

これらの分野で使用される高性能合金は、その特殊な特性を正確な化学的バランスから得ています。加熱プロセス中の酸素やその他の元素による汚染を防ぐために、管理雰囲気熱処理が必要です。汚染は合金の完全性を損なうためです。

極限環境への耐性

ジェットエンジンや化学反応器のコンポーネントは、極端な温度や腐食性の環境下で完璧に機能する必要があります。熱処理は、必要な高温耐性と耐食性を付与する唯一の方法です。

トレードオフの理解

熱処理は強力なツールですが、その適用は正当化される必要があります。これは、製造プロセスにコストと複雑さを追加する追加のステップです。

熱処理が不要な場合

コンポーネントの動作負荷が低く、環境が穏やかな場合、「鋳造そのまま」の材料の特性で完全に十分である可能性があります。このような場合、熱処理は不必要な費用となります。

コスト対性能

中心となるトレードオフは、常にコスト対性能です。熱処理を行うかどうかの決定は、必要な性能向上が時間、エネルギー、設備への投資に見合うかどうかにかかっています。

不適切な処理のリスク

不適切に実行された熱処理は、良いことよりも害を及ぼす可能性があります。それは、亀裂や反りのような新しい問題を引き起こし、使用可能なコンポーネントをスクラップに変える可能性があります。これにより、正確なプロセス制御が不可欠になります。

用途に合わせた正しい決定を下す

熱処理を指定するかどうかを選択することは、コンポーネントの機能要件に完全に依存します。

- 一貫性と信頼性が主な焦点である場合: 均一な内部構造と予測可能な性能を保証するために、焼ならし(ノーマライジング)が必要になることがよくあります。

- 強度または硬度を最大化することが主な焦点である場合: 材料の最高の機械的特性を達成するために、時効処理または硬化プロセスが必要です。

- 極限環境での生存が主な焦点である場合: 高応力または高温の用途で使用される重要な合金の場合、管理雰囲気熱処理は交渉の余地がありません。

- 非重要部品のコスト効率が主な焦点である場合: 固有の特性が最低設計要件を満たしている限り、「鋳造そのまま」で使用することが正しい選択です。

結局のところ、熱処理は標準的な材料と高性能のエンジニアリングコンポーネントとの間の不可欠な架け橋です。

要約表:

| 要件シナリオ | 推奨される熱処理プロセス | 主な目標 |

|---|---|---|

| 不均一な内部構造 | 焼ならし / 均質化 | 均一で信頼性の高い特性 |

| より高い強度/硬度の必要性 | 時効処理(例:T5)/ 硬化 | 最高の機械的性能 |

| 極限環境下の重要合金 | 管理雰囲気熱処理 | 汚染の防止。高温耐性/耐食性の確保 |

| 非重要、低応力の用途 | 「鋳造そのまま」を使用(無処理) | コスト効率 |

コンポーネントに適切な熱処理を指定する必要がありますか? KINTEKは、制御された熱処理プロセスのための精密なラボ機器と消耗品を専門としています。航空宇宙、自動車、産業用途向けに材料を開発しているかどうかにかかわらず、当社のソリューションは一貫した高性能の結果を達成するのに役立ちます。特定の要件について相談し、材料が最も要求の厳しい仕様を満たしていることを確認するために、今すぐ専門家にお問い合わせください。

ビジュアルガイド