その核心において、真空熱処理の目的は、制御された亜大気圧環境下で熱を使用して金属の冶金学的特性を変化させることです。このプロセスは、従来の雰囲気炉で発生する酸化のような負の表面反応を防ぐため、高性能部品の製造に不可欠であり、その結果、優れた強度、純度、および表面完全性を持つ部品が得られます。

真空熱処理の真の価値は、金属を加熱するだけでなく、それを浄化することにあります。反応性ガスを除去することで、強化された機械的特性と、標準的な雰囲気では達成不可能な完璧な仕上げを持つ、冶金学的にクリーンな部品の製造が可能になります。

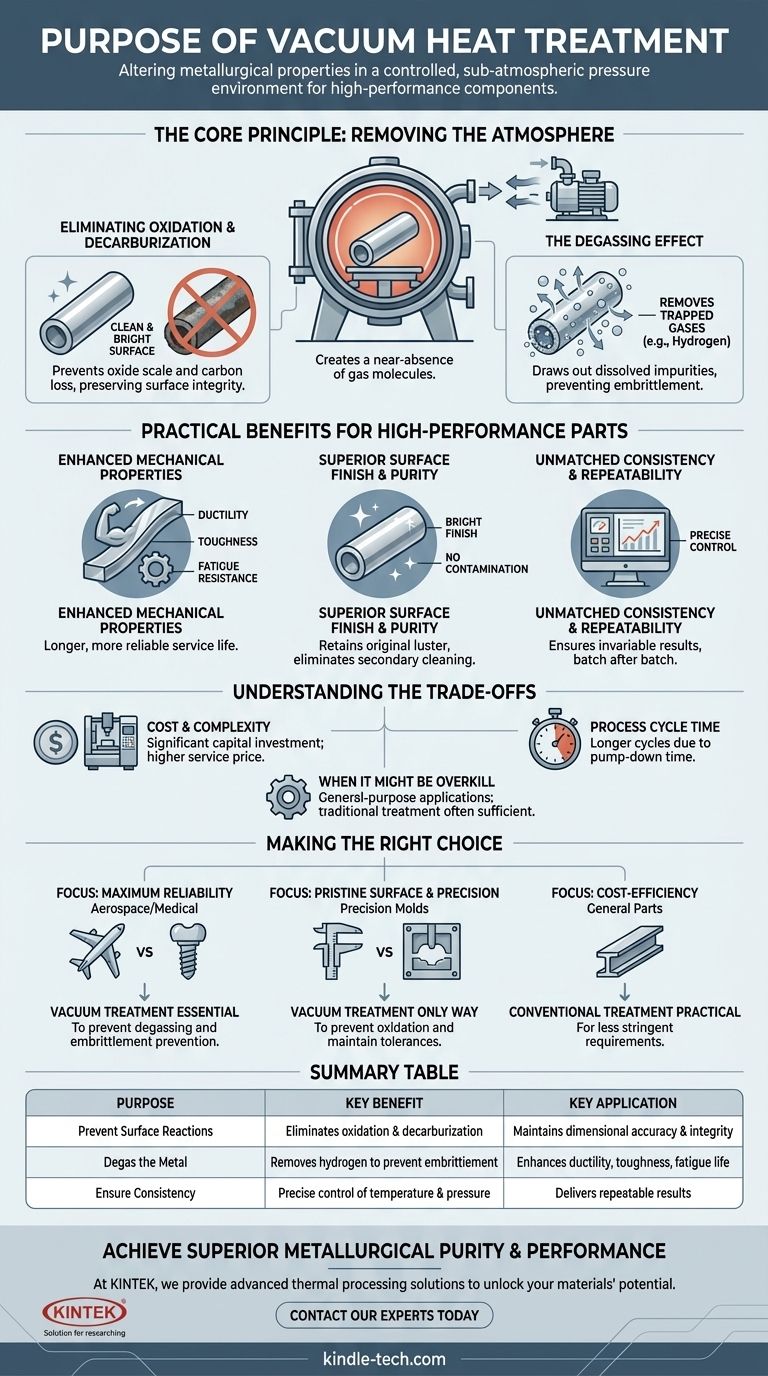

核心原理:雰囲気の除去

真空熱処理は、処理環境を根本的に変えます。空気(約78%の窒素と約21%の酸素)の存在下で部品を加熱する代わりに、空気やその他のガスが排気されたチャンバー内でプロセスが行われます。

この文脈における「真空」の意味

真空とは、単に周囲の雰囲気よりも圧力が低い空間のことです。このプロセスでは、強力な排気システムが密閉された炉から空気を除去し、低圧環境を作り出します。

このガス分子のほぼない状態が、それに続くすべての利点の鍵となります。これにより、高温の金属表面と反応するであろう要素が排除されます。

酸化と脱炭の排除

鋼が酸素の存在下で加熱されると、暗く粗い酸化スケールの層が形成されます。これは表面仕上げを損ない、部品の寸法を変える可能性があります。

同様に、反応性ガスは鋼の表面から炭素原子を引き抜くことがあり、このプロセスは脱炭と呼ばれます。これにより表面が軟化し、耐摩耗性や疲労寿命が低下します。真空処理はこれらの反応性ガスを除去し、部品が炉から清潔で明るく、表面化学が損なわれることなく取り出されることを保証します。

脱ガス効果

金属には、製造プロセスから水素や窒素などの閉じ込められたガスが含まれていることがよくあります。真空中で加熱されると、これらの閉じ込められたガスは金属から引き出されます。

溶解した水素の除去は特に重要であり、これにより、高強度部品が応力下で予期せず亀裂を生じる可能性がある水素脆化と呼ばれる破壊メカニズムを防ぐことができます。

高性能部品に対する実用的な利点

環境をこれほど正確に制御することで、真空熱処理は、航空宇宙、医療、高性能工具などの要求の厳しい分野で使用される部品にとって、特に具体的な利点をもたらします。

強化された機械的特性

水素脆化やその他の不純物を防ぐことで、このプロセスは材料の延性、靭性、および疲労抵抗を大幅に向上させます。これにより、より長く、より信頼性の高い耐用年数を持つ部品が生まれます。

優れた表面仕上げと純度

真空中で処理された部品は、元の金属光沢を保持します。この「明るい」仕上げは単なる見た目だけでなく、表面が汚染されていないことを示します。

これにより、サンドブラストや化学的酸洗などの二次洗浄作業が不要になり、時間とコストを節約し、部品への潜在的な損傷を回避できます。真空はまた、表面の油や残留物を蒸発させて除去するのにも役立ちます。

比類のない一貫性と再現性

現代の真空炉は、温度、圧力レベル、冷却速度に対する高度な自動化と正確なコンピューター制御を提供します。これにより、バッチ内のすべての部品、およびその後のすべてのバッチがまったく同じ処理を受け、並外れた不変性と予測可能な結果につながります。

トレードオフの理解

強力である一方で、真空熱処理はすべての用途に対するデフォルトのソリューションではありません。その利点は、実用的な制限と比較検討する必要があります。

コストと複雑さ

真空炉とその関連する排気システムは、従来の雰囲気炉と比較して、かなりの設備投資を意味します。この高い設備コストは、多くの場合、処理サービスの価格上昇につながります。

プロセスサイクル時間

深い真空を達成するには、加熱サイクルを開始する前にチャンバーを排気するのに時間がかかります。一部の用途では、これにより、雰囲気炉での加熱というより単純なプロセスと比較して、全体のサイクル時間が長くなる可能性があります。

それが過剰になる場合

表面酸化が重要な懸念事項ではない低炭素鋼を含む多くの汎用用途では、従来の熱処理プロセスで十分であり、より費用対効果が高いことがよくあります。真空処理の利点は、高価値、高性能合金で最も顕著です。

用途に合った適切な選択をする

適切な熱処理方法の選択は、材料、部品の意図された機能、およびプロジェクトの性能要件に完全に依存します。

- 最大の機械的信頼性と疲労寿命が主な焦点である場合(例:航空宇宙エンジン、着陸装置): 材料の脱ガスとあらゆる形態の表面または地下の脆化を防ぐために、真空処理が不可欠です。

- 完璧な表面仕上げと厳密な寸法管理が主な焦点である場合(例:医療用インプラント、精密金型): 酸化を防ぎ、公差を損なう可能性のある二次仕上げの必要性を排除する唯一の方法は真空処理です。

- 汎用部品の費用対効果が主な焦点である場合(例:単純な構造部品): 材料特性と表面仕上げの要件がそれほど厳しくない場合は、従来の雰囲気処理の方が実用的である可能性があります。

最終的に、真空熱処理を選択することは、冶金学的純度と予測可能な性能への投資です。

要約表:

| 目的 | 主な利点 | 主な用途 |

|---|---|---|

| 表面反応の防止 | 酸化と脱炭を除去 | 寸法精度と表面完全性を維持 |

| 金属の脱ガス | 水素を除去して脆化を防止 | 延性、靭性、疲労寿命を向上 |

| 一貫性の確保 | 温度と圧力の正確なコンピューター制御 | バッチごとに再現性のある予測可能な結果を提供 |

高価値部品の優れた冶金学的純度と性能を実現する準備はできていますか?

KINTEKでは、要求の厳しい実験室のニーズに対応する高度な実験装置と消耗品の提供を専門としています。当社の熱処理ソリューションの専門知識は、材料の可能性を最大限に引き出し、強化された強度、信頼性、完璧な仕上げを保証するのに役立ちます。

お問い合わせフォームから今すぐ専門家にご連絡ください。当社の真空炉ソリューションがお客様の特定の用途要件をどのように満たすことができるかについてご相談ください。

ビジュアルガイド