簡単に言うと、真空消耗電極溶解(より一般的には真空アーク再溶解(VAR)として知られる)は、金属や超合金の純度を高め、品質を向上させるために使用される二次溶解プロセスです。これは、高電流のアーク放電を使用して、深い真空下で固体金属電極(「消耗電極」)を徐々に溶解させ、溶融金属を水冷銅製モールド内で再凝固させることで、非常に純粋で構造的に均一なインゴットを製造します。

真空アーク再溶解の主な目的は、原材料を溶解することではなく、既存の金属電極を精製し、不純物を除去し、凝固プロセスを制御して、優れた清浄度、構造的完全性、および機械的特性を持つ最終製品を作成することです。

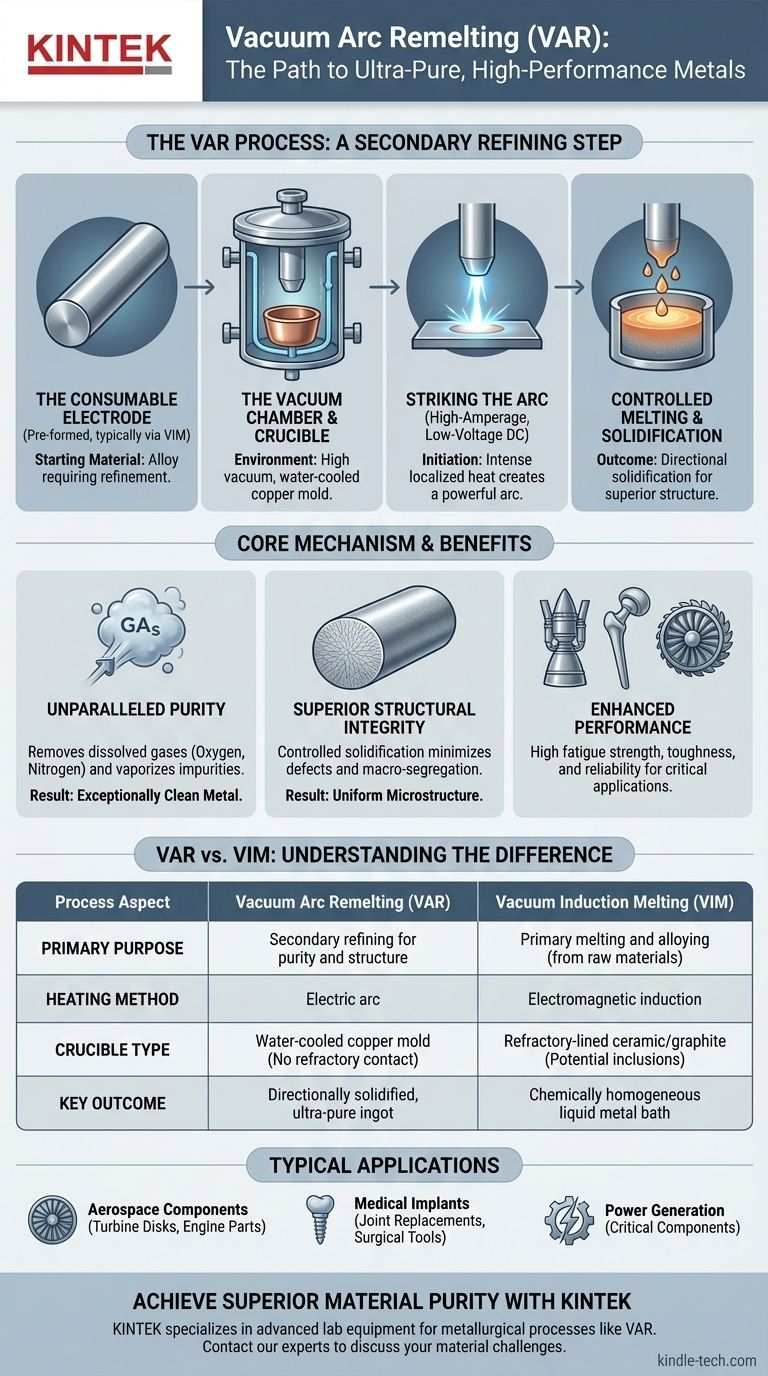

真空アーク再溶解(VAR)の核心メカニズム

VARプロセスは、可能な限り最高品質の材料を製造するために設計された、高度に制御された精製操作です。これは、真空誘導溶解のような一次溶解方法とは根本的に異なります。

ステップ1:消耗電極

プロセスは、精製が必要な金属合金の事前に形成された円筒から始まります。これが消耗電極です。これは通常、真空誘導溶解(VIM)のような一次溶解プロセスによって作成されます。

ステップ2:真空チャンバーとるつぼ

電極は、密閉された水冷真空チャンバー内に吊り下げられます。このチャンバーの底部には、新しく凝固したインゴットを収容する水冷銅製るつぼ(またはモールド)があります。システム全体は高真空に排気されます。

ステップ3:アークの発生

電極の底部とるつぼの底にある少量のスターター材料との間に、高アンペア、低電圧のDC電位が印加されます。これにより、溶接アークに似た強力なアーク放電が発生し、局所的に莫大な熱を生成します。

ステップ4:制御された溶解と凝固

アークの強烈な熱により、消耗電極の先端が溶解します。金属の液滴は電極から、下にある銅製るつぼの溶融金属の浅いプールに落下します。

るつぼは積極的に水冷されているため、溶融金属は底部から上へ、そして外側から内側へと徐々に凝固します。この高度に制御された冷却は、インゴットの最終的な品質にとって非常に重要です。

VARと真空誘導溶解(VIM)の区別

どちらも真空プロセスですが、VARとVIMは異なる目的を果たし、異なる原理で動作します。提供された参考文献はVIMについて説明しているため、その区別を理解することが重要です。

加熱方法と目的

VARは、既存の電極を再溶解して精製と構造的改善を行うためにアーク放電を使用します。これは二次的な精製プロセスです。

VIM(真空誘導溶解)は、電磁誘導を使用して、耐火物で裏打ちされたるつぼ内で生の固体金属(スクラップや元素の塊など)を溶解します。これは一次溶解および合金化プロセスです。

「るつぼ」

VARでは、「るつぼ」は水冷銅製モールドです。その目的は、凝固を制御するために熱を迅速かつ指向性をもって除去することです。溶融金属は耐火材料に触れることがなく、汚染を防ぎます。

VIMでは、るつぼは高温に耐えなければならないセラミックまたはグラファイト製の容器です。この耐火物ライニングは、最終的な溶解物中の微細なセラミック介在物の潜在的な発生源となる可能性があります。

最終製品の構造

VARは、非常に微細で均一な結晶粒構造と最小限の化学的偏析を持つ方向性凝固インゴットを生成します。

VIMは、電磁攪拌により化学的に均質な液体金属浴を生成し、それがモールドに鋳造されます。凝固はVARほど制御されていません。

トレードオフの理解:VARが使用される理由

VARは高価で時間のかかるプロセスです。材料の故障が許されない用途のために予約されています。

主な利点:比類のない純度

高真空と高温の組み合わせにより、酸素や窒素などの溶存ガスが除去されます。また、高蒸気圧の不要な元素(不純物)を蒸発させて抽出し、非常にクリーンな金属を生成します。

主な利点:優れた構造的完全性

制御された指向性凝固により、多孔性や収縮空洞などの欠陥が最小限に抑えられます。また、従来の鋳造で問題となるマクロ偏析(不均一な合金分布)のない、非常に均一な微細構造を生成します。

結果:性能の向上

この純度と構造的完全性の組み合わせにより、VAR材料は優れた疲労強度、靭性、信頼性を発揮します。これが、航空宇宙タービンディスク、医療用インプラント、発電コンポーネントに使用される材料の製造にこのプロセスが不可欠である理由です。

目標に合わせた適切な選択

溶解プロセスの選択は、最終コンポーネントのコストと性能要件によって完全に決定されます。

- 原材料から特定の合金を作成することが主な焦点である場合: VIMは、反応性合金や超合金にとって正しい一次溶解プロセスです。

- 重要な用途で最高の純度と構造的完全性を達成することが主な焦点である場合: VARは必要な二次精製ステップであり、ほとんどの場合、VIMによって以前に作成された電極に対して実行されます。

- 重要度の低いコンポーネントの費用対効果の高い生産が主な焦点である場合: VIMもVARも必要ない場合があり、より単純な空気溶解またはエレクトロスラグ再溶解(ESR)プロセスで十分な場合があります。

最終的に、これらの高度な製造プロセスを理解することで、アプリケーションの成功に必要な正確な材料品質を指定することができます。

要約表:

| プロセス側面 | 真空アーク再溶解(VAR) | 真空誘導溶解(VIM) |

|---|---|---|

| 主な目的 | 純度と構造のための二次精製 | 一次溶解と合金化 |

| 加熱方法 | アーク放電 | 電磁誘導 |

| るつぼの種類 | 水冷銅製モールド | 耐火物で裏打ちされたセラミック/グラファイト |

| 主な成果 | 方向性凝固された超高純度インゴット | 化学的に均質な液体金属 |

| 典型的な用途 | 航空宇宙部品、医療用インプラント | 原材料からの特定合金の作成 |

重要な用途向けに超高純度、高性能金属が必要ですか? KINTEKは、真空アーク再溶解のような冶金プロセス向けの高度なラボ機器と消耗品を専門としています。当社の専門知識により、航空宇宙、医療、発電コンポーネントに必要な優れた材料純度と構造的完全性を達成するための適切なツールを確保できます。今すぐ当社の専門家にお問い合わせください。お客様の研究所の最も要求の厳しい材料課題をどのようにサポートできるかについてご相談ください。

ビジュアルガイド