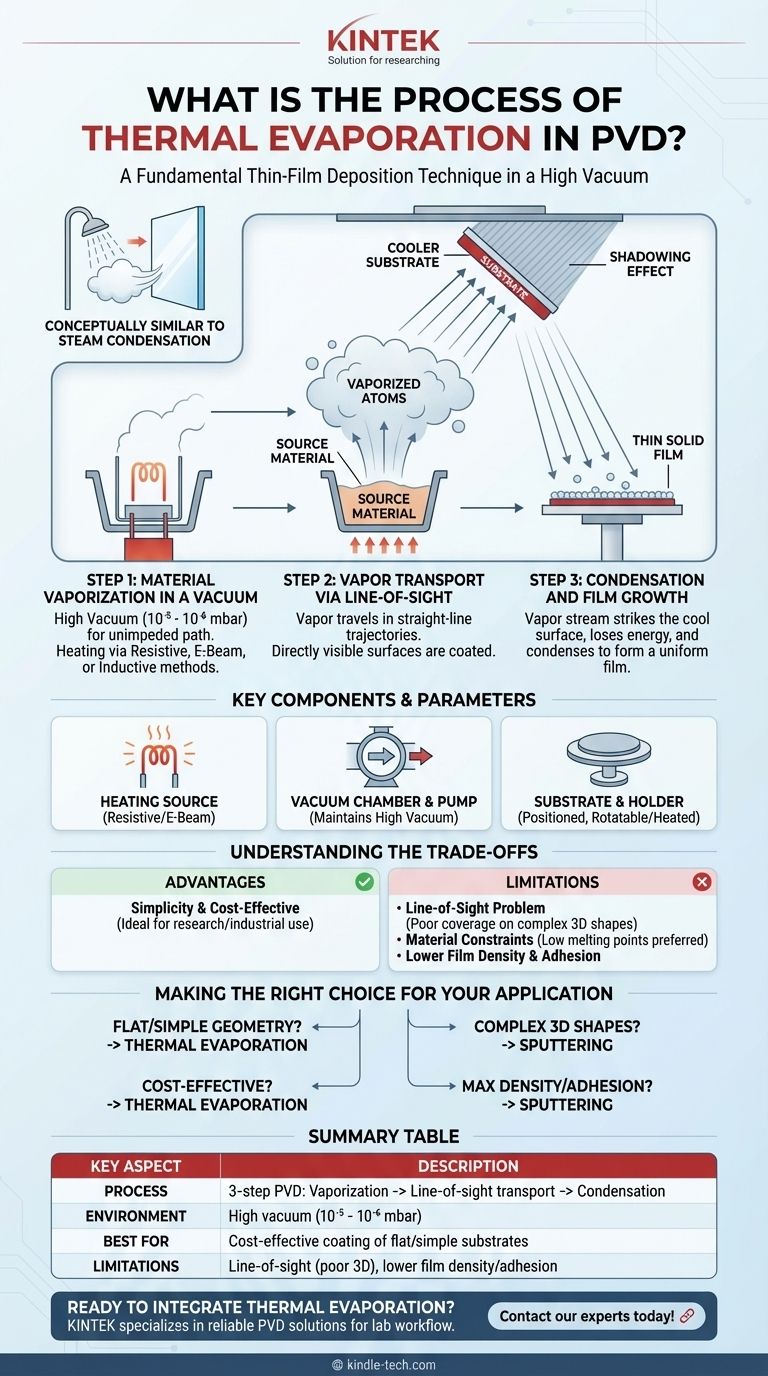

本質的に、熱蒸着は物理気相成長(PVD)技術の一種であり、高真空中で原料を気化するまで加熱します。この蒸気は真空チャンバー内を移動し、より低温の基板上に凝縮して層を形成し、薄い固体膜を構築します。このプロセスは、熱いシャワーの蒸気が冷たい鏡に凝縮するのと概念的に似ています。

熱蒸着は、基本的に単純な、見通し線(line-of-sight)堆積プロセスです。その有効性は、気化した原子が供給源から基板まで妨げられずに移動できるように高真空環境を使用することにかかっており、膜の純度と密着性を確保します。

核心メカニズム:ステップバイステップの内訳

熱蒸着を真に理解するには、制御された環境内で発生する3つの異なる物理現象の連続として捉えるのが最善です。

ステップ1:真空下での材料の気化

プロセスは、多くの場合セラミックまたは金属製のるつぼに入った原料を真空チャンバー内に配置することから始まります。チャンバーは高真空、通常10⁻⁵~10⁻⁶ mbarまで排気されます。

この真空は非常に重要です。これにより、バックグラウンドガス分子の数が最小限に抑えられ、気化した原子が長い平均自由行程、つまり目的地までの妨げられない経路を確保できます。

次に、原料は沸騰するか、または昇華して固体から直接気体に変化するまで加熱されます。これにより、供給源の上に蒸気圧の雲が生成されます。

ステップ2:見通し線による蒸気の輸送

気化すると、原子または分子は供給源からあらゆる方向に移動します。高真空のため、衝突がほとんどなく、本質的に直線軌道で移動します。

この挙動は「見通し線(line-of-sight)堆積」として知られています。蒸着源を直接、遮られずに見ることができるものはすべてコーティングされますが、隠れている表面や「影になっている」表面はコーティングされません。

ステップ3:凝縮と膜の成長

原子の蒸気流が比較的低温の基板に衝突すると、それらは急速に熱エネルギーを失います。これにより、それらは固体状態に凝縮します。

時間が経つにつれて、これらの凝縮した原子は基板表面に蓄積し、薄い固体膜を形成します。この膜の品質、均一性、密着性は、基板の温度や堆積速度などの要因によって影響を受ける可能性があります。

主要なシステムコンポーネントとパラメータ

このプロセスは、それぞれが重要な役割を果たすいくつかの必須ハードウェアを使用して管理されます。

加熱源

加熱方法は「熱」の側面を定義します。一般的な技術には次のものがあります。

- 抵抗加熱:原料を保持するるつぼまたはフィラメント(多くの場合タングステン製)に高電流を流す。

- 電子ビーム(E-Beam):高エネルギー電子の集束ビームを原料に照射し、局所的なスポットを非常に高温に加熱する。

- 誘導加熱:電磁場を使用して材料自体に電流を誘導し、加熱させる。

真空チャンバーとポンプ

プロセス全体は密閉されたチャンバー内で行われます。強力な真空ポンプシステムは、空気やその他のガスを除去し、必要な高真空環境を作り出すために不可欠です。これにより、高温の原料の酸化を防ぎ、蒸気輸送のためのクリーンな経路を確保します。

基板とホルダー

基板はコーティングされる対象物です。多くの場合、蒸着源の真上に配置されたホルダーに取り付けられます。このホルダーは、コーティングの均一性を向上させるために回転させたり、堆積する膜の密着性と構造を強化するために加熱したりすることができます。

トレードオフの理解

熱蒸着は効果的ですが、普遍的に最適というわけではありません。その長所と短所を理解する必要があります。

利点:シンプルさとコスト

スパッタリングなどの他のPVD方法と比較して、熱蒸着システムは設計がよりシンプルで、運用コストも低いことが多いです。これにより、多くの研究および産業用途にとってアクセスしやすい技術となっています。

限界:「見通し線」の問題

蒸気の直線軌道は、複雑な三次元オブジェクトをコーティングする上で大きな欠点です。供給源の直接的な見通し線上にない表面は、ほとんどまたはまったくコーティングされず、「シャドウイング」効果と不十分な均一性を生み出します。

限界:材料の制約

このプロセスは、比較的低い沸点または昇華点を持つ材料に最適です。非常に高い融点を持つ材料(タングステンやタンタルなど)は、単純な抵抗加熱で気化させるのが極めて困難であり、より複雑なE-ビーム源が必要になる場合があります。合金化や複合材料の堆積も困難な場合があります。

限界:低い膜密度と密着性

熱蒸着における気化した原子は、比較的低い運動エネルギーで基板に到達します。これにより、スパッタリングによって堆積された膜と比較して、密度が低く、密着性が低い膜になる可能性があります。スパッタリングでは、原子ははるかに高いエネルギーで放出されます。

アプリケーションに適した選択をする

熱蒸着を使用するかどうかの決定は、特定の目標とプロジェクトの制約に基づいて行う必要があります。

- 平坦なまたは単純な形状の費用対効果の高いコーティングが主な焦点である場合:熱蒸着は優れた、非常に効率的な選択肢です。

- 複雑な3D形状を均一にコーティングする必要がある場合:見通し線の制限がないスパッタリングのような、よりコンフォーマルな方法を検討する必要があります。

- 膜に最大の密度、硬度、または密着性が必要な場合:堆積粒子のエネルギーが高いため、スパッタリングの方が優れた選択肢となることが多いです。

- 高融点金属または複雑な合金を扱っている場合:E-ビーム蒸着装置またはスパッタリングシステムが必要になる可能性が高いです。

最終的に、適切な堆積技術を選択するには、プロセスの能力を目的の膜特性とアプリケーションの形状に合わせる必要があります。

概要表:

| 主要な側面 | 説明 |

|---|---|

| プロセス | 3段階のPVD技術:1. 気化、2. 見通し線輸送、3. 凝縮。 |

| 環境 | 純度と密着性を確保するための高真空(10⁻⁵~10⁻⁶ mbar)。 |

| 最適用途 | 平坦または単純な形状の基板の費用対効果の高いコーティング。 |

| 制限事項 | 見通し線堆積(3Dカバー率が低い);スパッタリングと比較して膜密度/密着性が低い。 |

熱蒸着を研究室のワークフローに統合する準備はできていますか? KINTEKは、あらゆるPVDニーズに対応する信頼性の高い実験装置と消耗品の提供を専門としています。単純な基板のコーティングであろうと、高度な薄膜アプリケーションの探求であろうと、当社の専門知識は、最大限の効率と性能を実現するための適切なソリューションを保証します。今すぐ専門家にお問い合わせください。お客様の研究室の特定の要件をどのようにサポートできるかについてご相談ください!

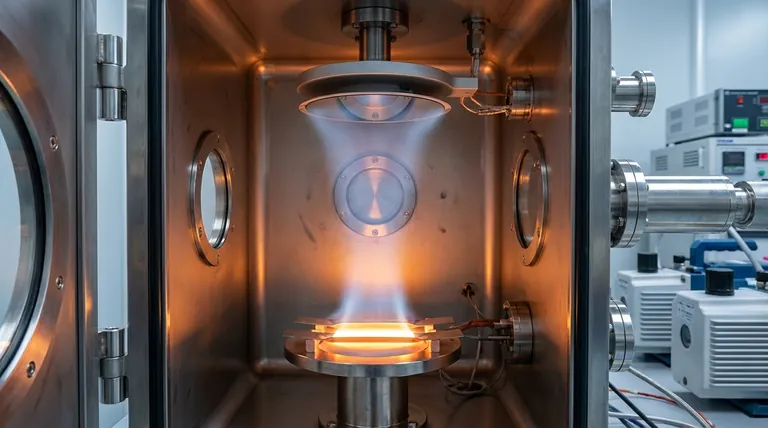

ビジュアルガイド

関連製品

- 高温用途向けモリブデン・タングステン・タンタル蒸着用ボート

- RF PECVDシステム RFプラズマエッチング装置

- 有機物用蒸発皿

- 半球底タングステンモリブデン蒸着用ボート

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート