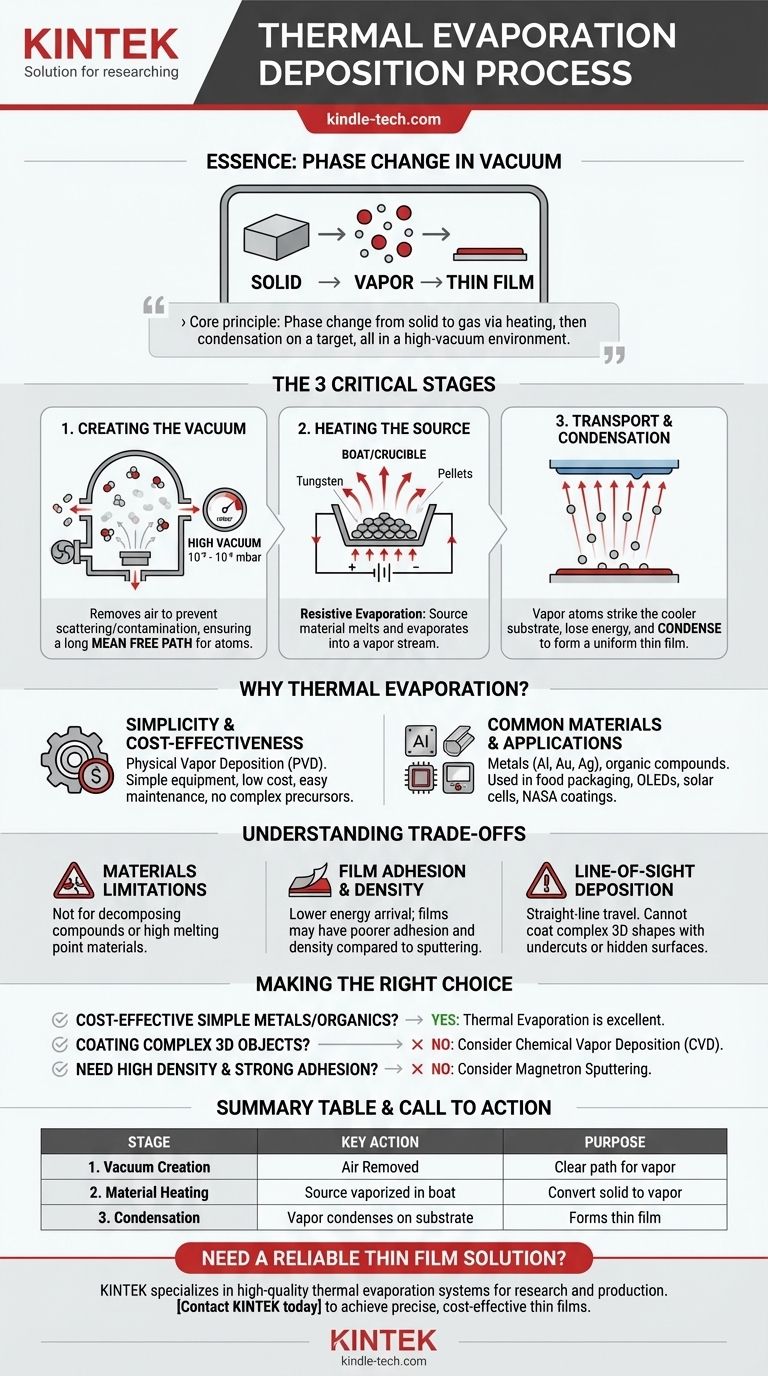

本質的に、熱蒸着(thermal evaporation deposition)は、材料を真空チャンバー内で加熱して蒸気に変えるという単純なプロセスです。この蒸気はチャンバー内を移動し、基板と呼ばれるより冷たい表面に凝縮し、極めて薄い固体膜を形成します。これは、薄膜産業で使用される最も古く、最も基本的な方法の1つです。

熱蒸着の核となる原理は単純な相変化です。供給源材料が加熱によって固体から気体に変換され、その後、ターゲット表面での冷却と凝縮によって再び固体に戻ります。このプロセス全体は、成功するために真空中で行われる必要があります。

コアメカニズム:固体から薄膜へ

熱蒸着プロセスは、層を積み重ねて膜を構築するために順次機能する3つの重要な段階に分けることができます。

真空環境の作成

プロセス全体は、高真空下(通常は10⁻⁵~10⁻⁶ mbarの圧力)の密閉チャンバー内で行われます。

この真空は偶発的なものではなく、不可欠です。これは、蒸発した材料と衝突して原子を散乱させ、最終的な膜を汚染する可能性のある空気やその他のガス分子を除去します。高真空は長い「平均自由行程(mean free path)」を保証し、原子が干渉を受けることなくソースから基板まで直接移動できるようにします。

供給源材料の加熱

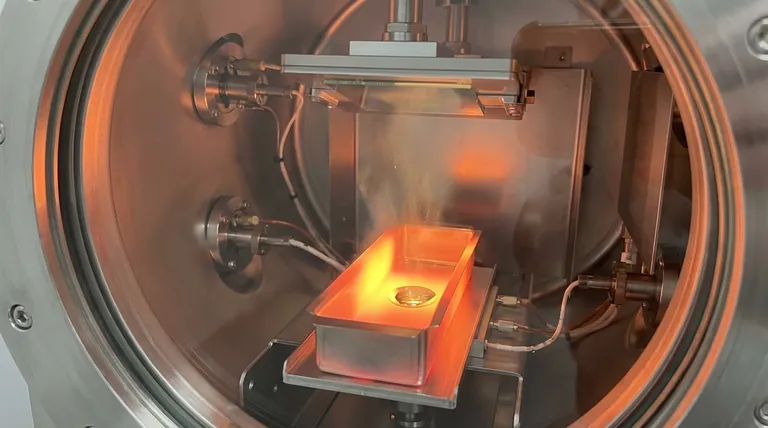

蒸着される固体材料は、多くの場合、ペレットやワイヤーの形で、「ボート(boat)」または「るつぼ(crucible)」として知られる小さな容器に置かれます。

このボートは、タングステンなど、融点と電気抵抗が非常に高い材料で作られています。ボートに高電流を流すと、その抵抗により急速に加熱されます。この手法は、しばしば抵抗加熱蒸着(resistive evaporation)と呼ばれます。

ボートが加熱されると、供給源材料が溶融し、その後蒸発し、チャンバー内に蒸気の流れを放出します。

蒸気の輸送と凝縮

蒸発した原子は、ソースから上に配置された基板に向かって直線的に移動します。

これらのエネルギーを持つ原子が基板のより冷たい表面に衝突すると、熱エネルギーを急速に失います。これにより、それらは固体状態に再凝縮し、基板の表面に薄く均一な膜が徐々に形成されます。

この方法が広く使用されている理由

熱蒸着の長寿は、さまざまな重要な用途におけるその有効性と単純さの証拠です。

単純さとコスト効率

他の成膜技術と比較して、熱蒸着は比較的単純です。これは、基本的な熱力学原理に依存する物理気相成長(PVD)法です。

複雑な化学前駆体や反応性ガスを必要としないため、装置が比較的安価になり、操作やメンテナンスが容易になることがよくあります。

一般的な材料と用途

この技術は、金属や特定の有機化合物の薄膜を堆積させるのに非常に効果的です。

食品包装用のアルミニウムや、電子機器用の金や銀などの金属層を適用するためによく使用されます。その他の主要な用途には、OLEDディスプレイや太陽電池の金属接合層の作成、およびNASAの宇宙服や緊急ブランケットに使用される材料の反射コーティングの製造が含まれます。

トレードオフの理解

効果的ではありますが、熱蒸着はあらゆるシナリオで理想的な解決策ではありません。その限界を理解することが、それを正しく使用するための鍵となります。

材料の制限

このプロセスは、加熱によって分解せずに蒸発する材料に限定されます。高温で分解する化合物や、熱的に蒸発させるのが難しい非常に高い沸点を持つ材料(難治性金属)には適していません。

膜の密着性と密度

熱蒸着における原子は、比較的低い運動エネルギーで基板に到達します。これにより、スパッタリングのような高エネルギープロセスによって作成された膜と比較して、密度が低く、基板への密着性が劣る膜になることがあります。

線視線(Line-of-Sight)成膜

蒸気は直線的に移動するため、熱蒸着は「線視線(line-of-sight)」技術です。アンダーカットや隠れた表面を持つ複雑な三次元形状を容易にコーティングすることはできません。膜は、ソースから直接遮るもののない経路を持つ領域にのみ形成されます。

目標に応じた適切な選択

成膜方法の選択は、達成する必要のある材料特性と膜品質に完全に依存します。

- 単純な金属や有機物のコスト効率の高い成膜が主な焦点である場合:熱蒸着は、信頼性の高い結果をもたらす優れた、簡単な選択肢です。

- 複雑な3Dオブジェクトを均一にコーティングすることが主な焦点である場合:化学気相成長(CVD)などの非線視線技術を検討する必要があります。

- 高い密度で耐久性のある、強力な密着性を持つ膜を作成することが主な焦点である場合:マグネトロンスパッタリングのような高エネルギーPVDプロセスの方が良い代替手段となる可能性が高いです。

結局のところ、熱蒸着は、その単純さ、速度、効率が最も重要となる用途で優れている基本的な薄膜技術です。

要約表:

| 段階 | 主なアクション | 目的 |

|---|---|---|

| 1. 真空作成 | チャンバーから空気を除去する。 | 蒸気原子が衝突なしに移動するための明確な経路を作成する。 |

| 2. 材料の加熱 | 供給源材料をボート内で蒸発するまで加熱する。 | 固体材料を成膜用の蒸気に変換する。 |

| 3. 凝縮 | 蒸気が移動し、より冷たい基板上で凝縮する。 | 薄い固体膜を層ごとに形成する。 |

研究室向けの信頼できる薄膜コーティングソリューションをお探しですか?

熱蒸着は、アルミニウム、金、銀などの金属を堆積させるための基礎となる技術です。KINTEKでは、お客様固有の研究および製造ニーズを満たすために、熱蒸着システムを含む高品質の実験装置の提供を専門としています。

正確でコスト効率の高い薄膜の実現をお手伝いします。当社の専門家が、電子機器、OLED、または太陽電池向けであっても、お客様の用途に最適な装置をご案内します。

KINTEKに今すぐお問い合わせいただき、プロジェクトについてご相談の上、当社のソリューションがお客様の研究室の能力をどのように向上させることができるかをご確認ください。

ビジュアルガイド

関連製品

- 高温用途向けモリブデン・タングステン・タンタル蒸着用ボート

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- ラミネート・加熱用真空熱プレス機