冶金学において、均熱(ソーキング)は、熱処理サイクルにおける重要な段階であり、金属を特定の高温で所定の時間保持します。この保持期間は受動的なものではなく、材料の内部微細構造が冷却される前に均一で安定した状態に達することを可能にする重要なステップです。硬化、軟化、応力除去のいずれの熱処理プロセスにおいても、その成功はこの段階を適切に行うかどうかにかかっています。

均熱の主な目的は、部品の表面から中心部まで、全体が均一な温度に達し、必要な冶金学的変換を受けるために必要な時間を与えることです。これにより、材料全体で予測可能で一貫した特性が保証されます。

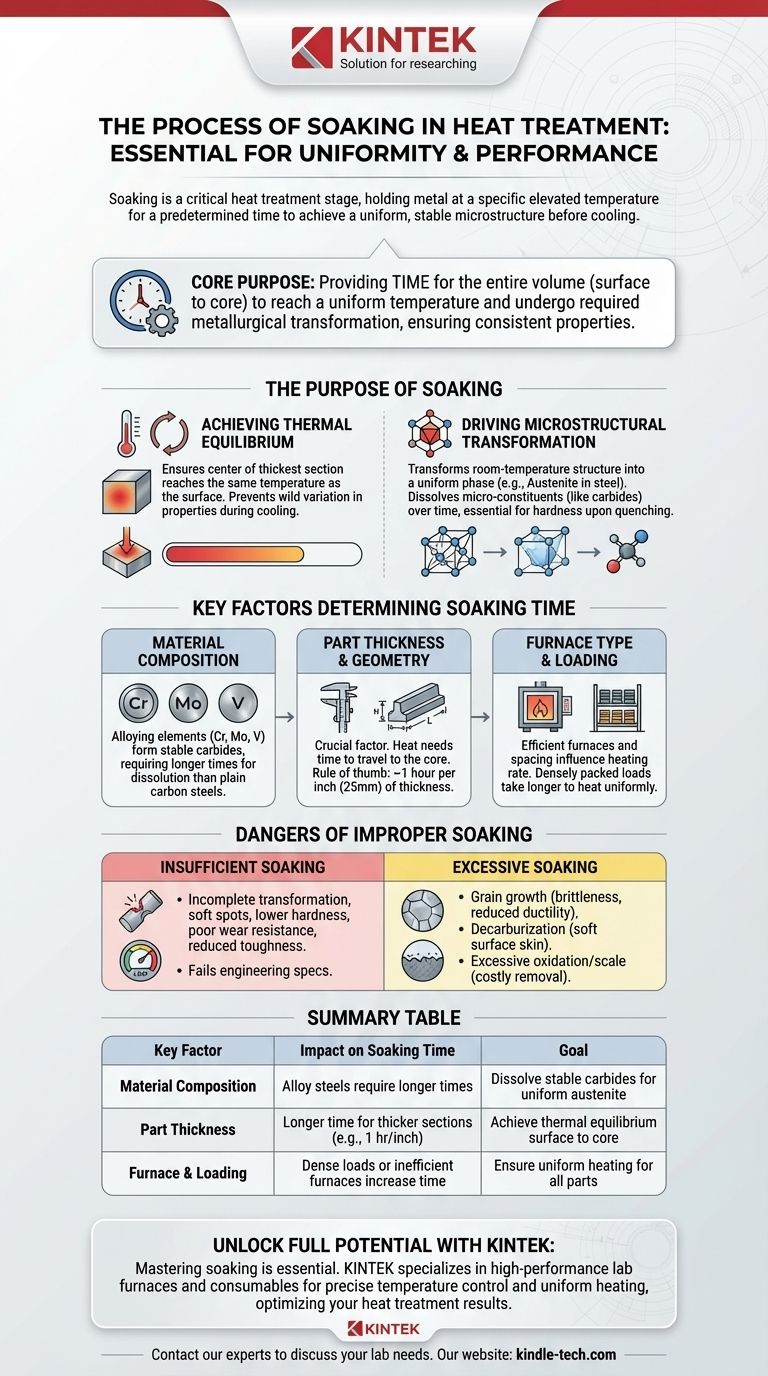

均熱の目的:単なる加熱を超えて

目標温度に到達するだけでは、材料の特性を効果的に変化させるには不十分です。内部構造が反応して安定するには時間が必要です。均熱は、この変換が完全かつ均一であることを保証します。

熱平衡の達成

金属部品の表面は常に中心部よりも速く加熱されます。均熱期間の初期段階では、熱が完全に浸透し、最も厚い部分の中心が表面と同じ温度に達するようにします。この均等化がなければ、その後の冷却によって部品の異なる領域で大きく異なる特性が生じることになります。

微細構造変換の促進

これは均熱の最も重要な機能です。高温では、金属の結晶構造が変化します。例えば、鋼の場合、硬化プロセスの目標は、室温の構造をオーステナイトと呼ばれる均一な構造に変換することです。

このプロセスには、炭素に富む微細構成物(炭化物など)を鉄マトリックスに溶解させることが含まれます。これは、砂糖を水に溶かすのと似ており、瞬時には起こりません。均熱は、この溶解が完了し、均質なオーステナイト構造が形成されるのに必要な時間を提供します。これは、焼入れによって高い硬度を達成するための不可欠な出発点となります。

均熱時間を決定する主要因

適切な均熱時間の計算は、いくつかの要因のバランスです。これは万能のパラメータではなく、材料と部品自体に基づいて調整する必要があります。

材料組成と合金元素

普通炭素鋼は比較的速く変態します。しかし、クロム、モリブデン、バナジウムなどの合金元素は非常に安定した炭化物を形成します。これらの炭化物は溶解しにくく、均一なオーステナイトを形成するためには、著しく長い均熱時間またはより高い温度が必要となります。

部品の厚さと形状

最も重要な要因は、部品の断面積の厚さです。熱が中心部に伝わるには時間が必要です。鋼の場合の一般的な経験則として、厚さ1インチ(25mm)あたり1時間の均熱が挙げられますが、これはあくまで出発点であり、他の要因に基づいて調整されます。

炉の種類と装入

炉の効率と部品の装入方法も重要です。最新の対流炉は、古い輻射管炉よりも均一な加熱を提供する可能性があります。同様に、密集して装入された部品は、間隔を空けて装入された部品よりも加熱に時間がかかり、すべての部品が適切に均熱されるためには、より長い総炉内時間が必要となります。

トレードオフの理解:不適切な均熱の危険性

不十分な均熱も過剰な均熱も、深刻な悪影響を及ぼすため、この段階での精度は絶対に不可欠です。

不十分な均熱のリスク

均熱時間が短すぎると、微細構造変換が不完全になります。部品の中心部が目標温度に達しないか、必要な元素(炭素など)が完全に溶解しない可能性があります。

これにより、特性が不均一な部品が生じます。軟点、予想よりも低い硬度、低い耐摩耗性、および靭性の低下が見られる場合があります。部品はエンジニアリング仕様を満たせなくなります。

過剰な均熱の問題

部品を長時間均熱しすぎることは、エネルギーと費用の無駄であるだけでなく、材料に積極的に損傷を与える可能性があります。主なリスクは、結晶粒成長と有害な表面反応の2つです。

結晶粒成長は、金属内の微細な結晶(結晶粒)が結合して大きくなる現象です。大きな結晶粒は鋼をより脆くし、靭性と延性を著しく低下させます。

さらに、高温での長時間の保持は、鋼の表面から炭素が拡散するプロセスである脱炭につながる可能性があります。これにより、部品の表面に柔らかい「表皮」が形成され、最も硬化が必要な場所での硬化プロセスが無効になります。また、過剰な表面酸化、またはスケールを引き起こす可能性があり、これは費用のかかる二次加工で除去する必要がある場合があります。

目標に応じた適切な選択

理想的な均熱プロセスは、常に材料と望ましい結果に合わせて調整されます。普遍的な公式はなく、指針となる原則があるだけです。

- 単純炭素鋼部品で最大の硬度を重視する場合:中心部が温度に達し、完全なオーステナイト化に十分な時間を確保してから焼入れに進みます。厚さ1インチあたり1時間という一般的なガイドラインは、信頼できる出発点です。

- 複雑な合金鋼部品の靭性向上を重視する場合:安定した合金炭化物を溶解させるためにより長い均熱時間を計画する必要がありますが、過剰な結晶粒成長による脆化を防ぐために時間と温度を注意深く監視してください。

- 溶接構造物の応力除去を重視する場合:目標は異なります。均熱はより低い温度でより長い時間行われ、完全な微細構造変換を引き起こすことなく内部応力を緩和することを目的とします。

最終的に、均熱プロセスを習得することは、最終的な特性を制御し、あらゆる熱処理材料の性能の可能性を最大限に引き出すために不可欠です。

まとめ表:

| 主要因 | 均熱時間への影響 | 目的 |

|---|---|---|

| 材料組成 | 合金鋼は普通炭素鋼よりも長い時間が必要 | 安定した炭化物を溶解させ、均一なオーステナイトを得る |

| 部品の厚さ | 厚い断面にはより長い時間が必要(例:1インチあたり1時間) | 表面から中心部まで熱平衡を達成する |

| 炉と装入 | 密集した装入または非効率な炉は時間を増加させる | すべての部品に均一な加熱を保証する |

KINTEKで材料の可能性を最大限に引き出す

均熱プロセスを習得することは、部品に必要な正確な硬度、靭性、耐久性を達成するために不可欠です。単純な炭素鋼でも複雑な合金でも、適切な設備と専門知識がすべてを左右します。

KINTEKは、精密な熱処理プロセス用に設計された高性能ラボ炉と消耗品を専門としています。当社のソリューションは、正確な温度制御と均一な加熱を保証し、軟点、脆性、脱炭などの不適切な均熱の落とし穴を回避するのに役立ちます。

一貫した高品質の結果を得るために、熱処理サイクルを最適化するお手伝いをいたします。 今すぐ専門家にお問い合わせください。お客様の特定のラボニーズについてご相談いただき、KINTEKがお客様の冶金学的成果をどのように向上させることができるかをご確認ください。

ビジュアルガイド