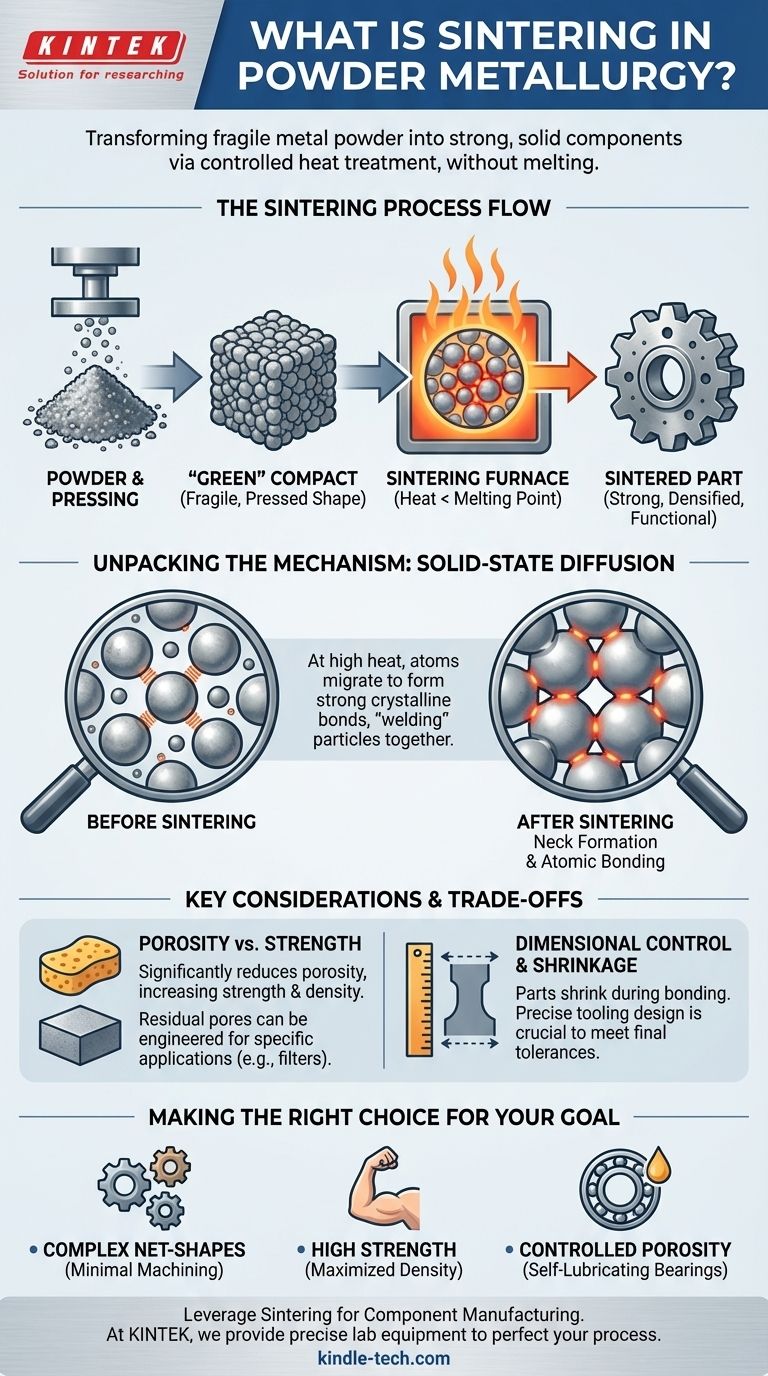

その核心において、焼結は粉末冶金で使用される熱処理プロセスであり、脆い圧縮粉末形状を強固で固体な部品へと変換します。材料を融点よりわずかに低い温度の炉で加熱することにより、個々の金属粒子が融合し、部品に最終的な強度と構造的完全性を与える強力な冶金結合が形成されます。

焼結は金属を溶かすことではありません。熱エネルギーを利用して固相拡散を促進し、隣接する粉末粒子を結合・緻密化させる制御されたプロセスであり、弱く保持された粉末成形体を堅牢な設計部品へと変換します。

粉末冶金における焼結の役割

焼結は、粉末金属部品に有用な機械的特性を与えるための重要な変態ステップです。これがなければ、成形された部品は単に崩れてしまいます。

「グリーン」成形体から最終部品へ

焼結前、金属粉末は高圧下で金型にプレスされます。得られた形状は「グリーン」成形体と呼ばれます。

このグリーン成形体は脆く、粒子の機械的な絡み合いによってのみ保持されています。所望の形状はありますが、いかなる用途にも必要な強度がありません。この強度を与えるのが焼結です。

目的:結合による強度

焼結の主な目的は、グリーン成形体を制御された炉内で加熱することです。この熱エネルギーにより、粒子の接触点にある原子が境界を越えて拡散します。

この原子の移動が強力な結晶結合を形成し、微視的なレベルで粒子を効果的に「溶接」します。その結果、部品の硬度、強度、密度が大幅に増加します。

焼結メカニズムの解明

このプロセスは、バルク材料を一切溶融させることなく発生する固相拡散として知られる原理を通じて機能します。

固相拡散の力

高温になると、原子の移動性が高まります。焼結中、隣接する粒子からの原子が移動し、接触点に結合、つまり「ネック」を形成するように再配置されます。

グラスの中の水に置かれた2つの氷塊が接触点でゆっくりと融合する様子を想像してください。焼結は金属粒子に対して同様の効果をもたらしますが、はるかに高温で、はるかに強力な結合をもたらします。

温度の重要な役割

焼結温度は、主金属の融点より低く、精密に制御されます。

これは、部品が正確に圧縮された形状を維持しながら緻密化し、強化することを可能にするため極めて重要です。材料が溶融すると、寸法の制御は完全に失われます。

制御された炉環境

焼結は、慎重に制御された雰囲気を持つ特殊な炉内で行われます。この雰囲気は通常、不活性または還元性であり、金属表面の酸化を防ぎます。酸化は粒子間の適切な結合を妨げる可能性があります。

トレードオフの理解

焼結プロセスは強力ですが、最終製品に影響を与える重要な考慮事項が伴います。

気孔率と強度の比較

焼結は粉末粒子の間の空隙(気孔率)を大幅に減少させますが、完全に除去することはめったにありません。

この残留気孔率は、焼結部品が固体圧延金属で作られた部品よりも密度が低く、究極強度が低い場合があることを意味します。ただし、この気孔率は、自己潤滑ベアリングやフィルターなどの製品を作成するための設計上の利点となることがあります。

寸法管理

粒子が融合し、空孔が収縮するにつれて、部品全体がある程度の収縮を経験します。この変化は、最終部品が必要な寸法公差を満たすように、圧縮ツールの初期設計時に正確に予測し、考慮に入れる必要があります。

目標に合わせた適切な選択

焼結を理解することで、粉末冶金プロセスを活用して特定のエンジニアリング上の成果を達成できます。

- 複雑なニアネットシェイプ部品の製造が主な焦点である場合:焼結は理想的です。なぜなら、その後の機械加工をほとんど、あるいはまったく必要としない複雑な形状を形成できるからです。

- 高強度の達成が主な焦点である場合:粉末の組成、圧縮圧力、焼結時間、温度、雰囲気の綿密な制御が、密度を最大化するために極めて重要です。

- 制御された気孔率の作成が主な焦点である場合:焼結は、フィルターやオイル含浸ベアリングなどの用途向けに多孔質材料を意図的に設計することを可能にする独自のプロセスです。

結局のところ、焼結は金属粉末の可能性を解き放ち、それらを精密で耐久性のある設計部品へと変える不可欠なプロセスです。

要約表:

| 焼結の側面 | 主要な詳細 |

|---|---|

| 主な目的 | 脆い「グリーン」成形体を強固な固体部品へと変換する。 |

| 核となるメカニズム | 融点未満の温度で固相拡散により粒子を結合させる。 |

| 主要な結果 | 最終部品の強度、硬度、密度の向上。 |

| 重要な要素 | 酸化を防ぎ、結合を確実にするための制御された炉雰囲気。 |

| 設計上の考慮事項 | 予測可能な部品の収縮を工具設計で考慮する必要がある。 |

焼結を活用して部品製造を進める準備はできましたか?

KINTEKでは、粉末冶金プロセスを完成させるために必要な精密な実験装置と消耗品の提供を専門としています。複雑なニアネットシェイプ部品の開発、最大強度の最適化、または制御された気孔率の設計のいずれであっても、当社の専門知識と製品がお客様の目標をサポートします。

当社の専門家に今すぐお問い合わせいただき、お客様の実験室で優れた結果を達成するために当社がどのようにお手伝いできるかをご相談ください。

ビジュアルガイド

関連製品

よくある質問

- 炉(ファーネス)の分類とは何ですか?用途に応じた2つの主要なタイプを理解する

- CuAlMn合金のSEPに真空環境システムが必要なのはなぜですか?高純度の多孔質構造を実現する

- 焼結プロセスとは?粉末を高機能部品に融合させるためのガイド

- 液化浸炭とガス浸炭の違いは何ですか?精度、安全性、環境への影響

- ZIF-67前駆体の乾燥プロセスにおける真空オーブンの役割は何ですか?高品質合成のための純度を確保する

- 真空焼入れの目的は何ですか?欠陥のない高強度金属部品の実現

- 鋼の熱処理にはどのような装置が使われますか?プロセスに合った適切な炉を選びましょう

- 焼結炉で水素が使用される理由とは?優れた純度と強度を実現する鍵