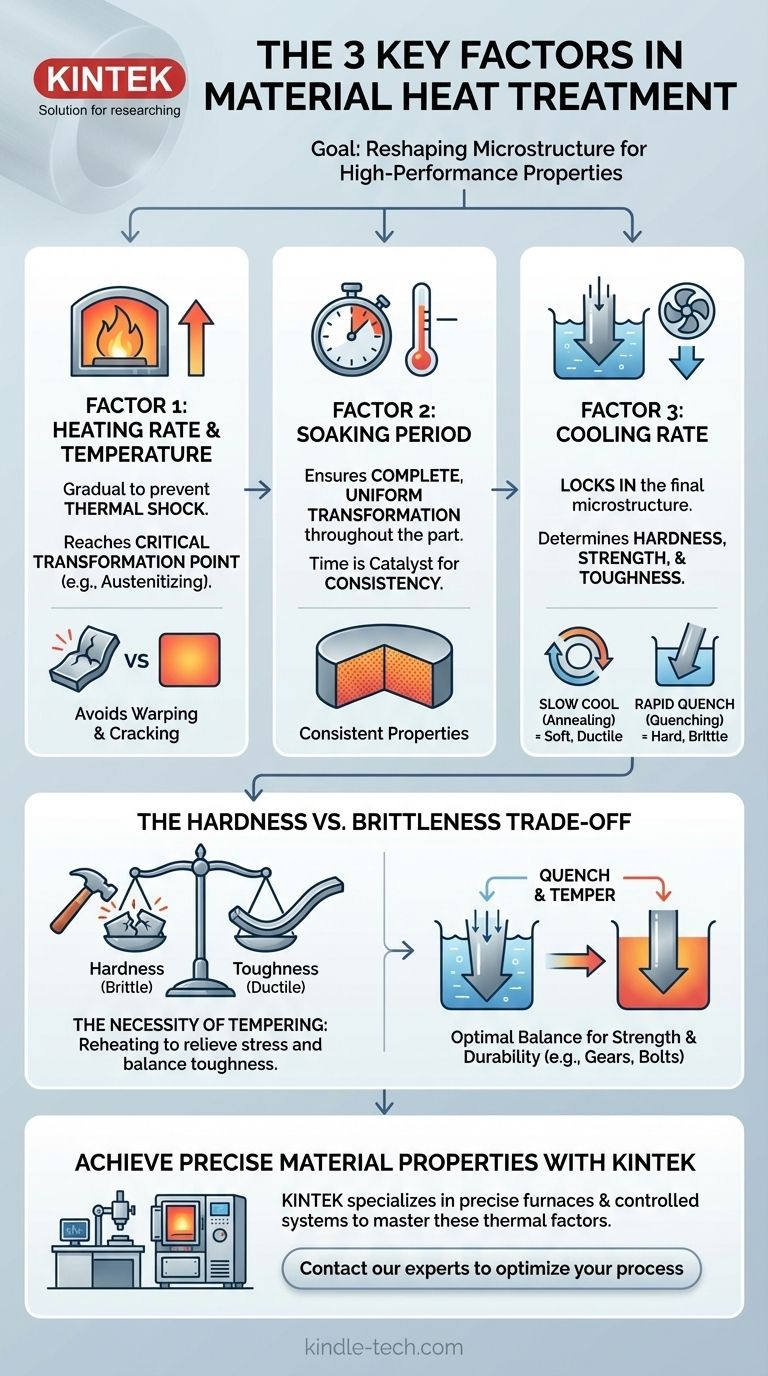

あらゆる材料の熱処理プロセスにおいて、最も重要な3つの要素は、加熱速度と温度、その温度での保持時間、そしてその後の冷却速度です。これら3つの変数は単なる連続した段階ではなく、金属の内部微細構造を意図的に変化させるために使用される基本的な手段です。これらを制御することを習得することで、標準的な金属を、硬度、靭性、延性といった特定の特性を持つ高性能材料へと変えることができます。

熱処理の核心的な原理は、単に金属の温度を変えることではなく、熱変化の速度と期間を正確に制御することで、その微細な結晶構造を意図的に操作し、最終的な機械的特性を決定することにあります。

目標:金属の内部構造を再構築する

微細構造の理解

その核心において、熱処理は金属の微細構造を操作する科学です。これは、材料内の結晶粒のサイズ、形状、配置を指します。

硬度、強度、脆性など、マクロレベルで観察される特性は、この内部構造の直接的な結果です。熱処理は、古い構造を溶解し、新しい構造を形成するために必要なエネルギーを提供します。

要素1:加熱サイクル

なぜ段階的な加熱が重要なのか

最初の要素は、材料を目標温度まで加熱する速度です。ゆっくりと均一な加熱プロセスは、熱衝撃を防ぐために不可欠です。

部品が急激に加熱されると、外側が冷たい内側よりもはるかに速く膨張します。この差動膨張は、巨大な内部応力を生み出し、実際の処理が始まる前に反り、歪み、さらには亀裂につながる可能性があります。

変態温度への到達

加熱の目的は、金属を臨界変態温度以上にすることです。鋼の場合、これはオーステナイト化温度として知られています。

この点を超えると、金属のデフォルトの結晶構造(室温でのフェライトやパーライトなど)が溶解し、新しい均一な固溶体構造(オーステナイト)に変化します。この新しい構造は、冷却時に望ましい特性を達成するための必要な出発点となります。

要素2:保持期間

温度が主要な駆動要因

材料が目標温度に達したら、その温度で特定の期間「保持」されます。正確な温度が最も重要です。

わずかに異なる保持温度は、特性のバランスを完全に異なるものにする可能性があります。それは、元素が溶解する程度や、靭性に影響を与える粒成長の可能性を決定します。

均一性のための触媒としての時間

保持時間は、部品の断面全体で変態が完全かつ均一であることを保証します。

厚い部品は、薄い部品よりも長い保持時間が必要であり、これにより中心部が表面と同じ温度に達し、微細構造の変化を完了させることができます。保持時間が不十分だと、特性に一貫性がなくなり、信頼性の低い性能につながります。

要素3:冷却速度

最終構造の固定

冷却速度は、金属の最終的な機械的特性を決定する上で、おそらく最も決定的な要素です。このステップは、原子がエネルギーを失う際にどのように再配列するかを制御することで、特定の微細構造を「固定」します。

異なる冷却速度は、全く同じ初期構造から、大きく異なる結果を生み出します。

徐冷から急冷まで

炉内で部品を冷却するような徐冷(焼きなまし)は、結晶構造を柔らかく、低応力で、非常に延性のある状態に再形成させます。

急冷(水、油、またはポリマーに部品を浸すことによる)として知られる急速冷却は、激しいプロセスです。これは、原子を非常に応力が高く、歪んだ結晶構造(鋼のマルテンサイトなど)に閉じ込め、これは非常に硬く脆いです。急冷の速度は、達成される硬度のレベルに直接相関します。

トレードオフの理解

硬度と脆性

熱処理における最も基本的なトレードオフは、硬度と靭性の間です。急速な水冷のように極端な硬度を生み出すプロセスは、ほとんどの場合、高い脆性をもたらします。

硬い材料は摩耗や変形に対する耐性が高いですが、衝撃や応力によって突然破損する可能性も高くなります。

焼き戻しの必要性

完全に硬化された、焼入れ直後の部品は、実用には脆すぎる場合が多いため、焼き戻しと呼ばれる二次熱処理が必要です。

焼き戻しは、硬化された部品をはるかに低い温度に再加熱するプロセスです。このプロセスは内部応力を緩和し、一部の硬度を犠牲にして、重要な量の靭性を回復させ、より耐久性があり信頼性の高い最終部品を作成します。

目標に応じた適切な選択

加熱、保持、冷却の理想的な組み合わせは、部品の意図された用途に完全に依存します。

- 最大の硬度と耐摩耗性(例:切削工具)が主な焦点の場合:非常に急速な焼入れによって定義されるプロセスを使用します。

- 最大の延性と軟度(例:機械加工や成形が容易な場合)が主な焦点の場合:焼きなましのように、非常に遅い冷却速度によって定義されるプロセスを使用します。

- 高い強度と良好な靭性のバランス(例:構造用ボルト、ギア)が主な焦点の場合:最適な妥協点を得るために、2段階の焼入れ・焼き戻しプロセスを使用します。

これら3つの熱的要因を正確に制御することで、材料の特性をその機能の正確な要求に合わせて設計することができます。

要約表:

| 要素 | 主要な役割 | 材料特性への影響 |

|---|---|---|

| 加熱速度と温度 | 熱衝撃を防ぐ。変態温度(例:オーステナイト化)に到達させる。 | 均一な構造変化を保証する。反りや亀裂を防ぐ。 |

| 保持時間 | 部品全体で完全かつ均一な微細構造変態を可能にする。 | 一貫した特性を保証する。弱点を防ぐ。 |

| 冷却速度 | 最終的な微細構造(例:硬度のためのマルテンサイト)を「固定」する。 | 最終的な硬度、強度、靭性を直接決定する。 |

あなたのラボで正確な材料特性を実現する準備はできていますか?

熱処理を習得することは、高性能材料を開発するための鍵です。KINTEKは、これらの重要な熱的要因を一貫して適用するために必要な、精密で信頼性の高いラボ機器(高度な炉から制御された焼入れシステムまで)を提供することに特化しています。

研究開発、品質管理、生産のいずれに取り組んでいる場合でも、当社のソリューションは、温度、時間、冷却を正確に制御するのに役立ちます。お客様の特定の用途と材料目標についてご相談ください。

今すぐ専門家にお問い合わせいただき、熱処理プロセスを最適化しましょう!

ビジュアルガイド