本質的に、スパッタリング装置とは、ある材料を表面上に極めて薄い膜として堆積させるために使用される、高度に専門化された装置です。これは真空下で動作し、物理気相成長(PVD)と呼ばれるプロセスを利用します。このプロセスでは、原子がソース材料(「ターゲット」)から物理的に叩き出され、コーティングされる対象物(「基板」)上に着弾し、精密で均一な層を形成します。

スパッタリング装置は、原子スケールのスプレーペインターとして理解するのが最適です。これは、現代のエレクトロニクス、光学、先端材料の基礎となる、高品質で均一な薄膜を作成するための比類のない制御を提供します。

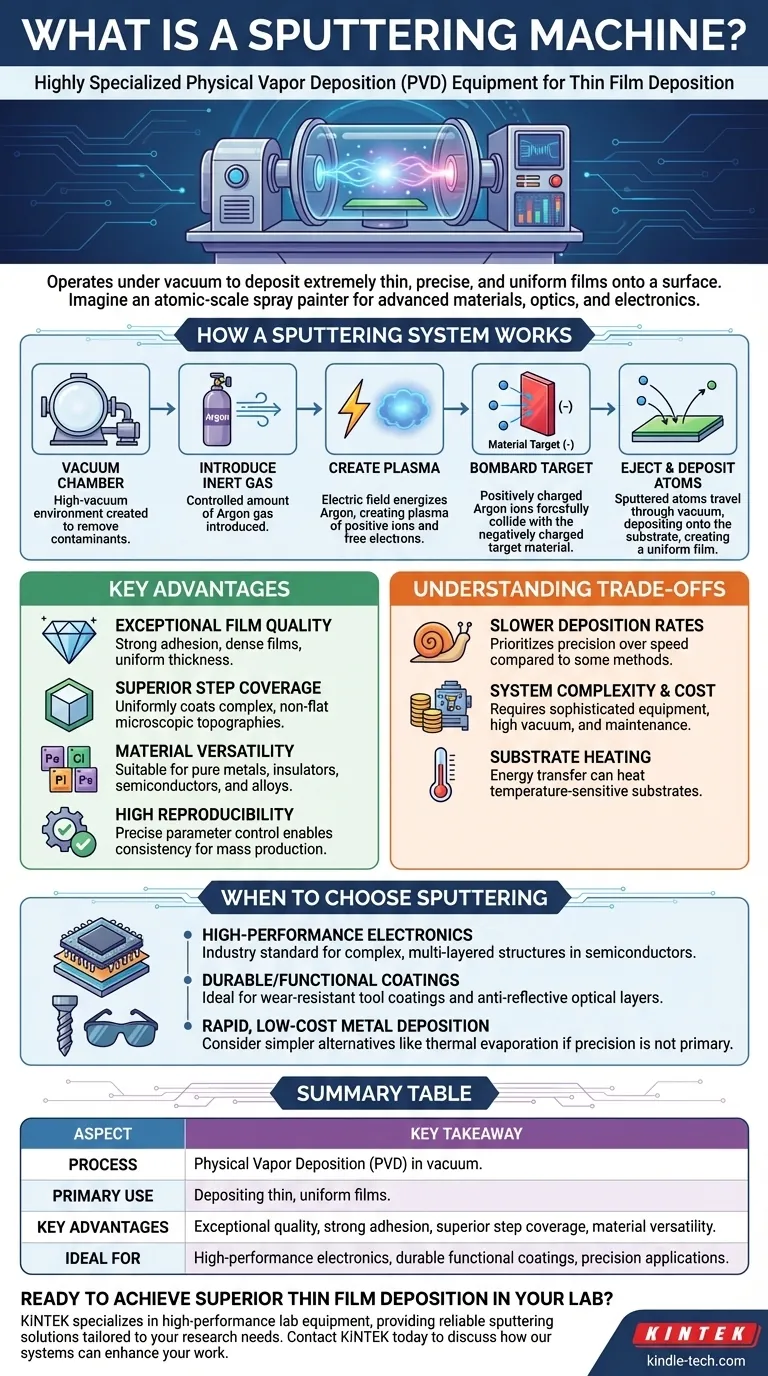

スパッタリングシステムの仕組み

スパッタリングは化学的なプロセスではなく、物理的なプロセスです。これは、制御された真空環境下での運動量伝達に依存しており、原子版のビリヤードのようなものです。

真空チャンバー

プロセス全体は高真空チャンバー内で行われます。これは、膜を汚染したりプロセスを妨害したりする可能性のある空気やその他の粒子を除去するために極めて重要です。

不活性ガスの導入

少量で精密に制御された量の不活性ガス、通常はアルゴンがチャンバー内に導入されます。このガスは何も反応させることを意図しておらず、プロセスの「弾丸」として機能します。

プラズマの生成

チャンバー内に強い電場が印加されます。この電場がアルゴンガスを励起し、アルゴン原子から電子を剥ぎ取り、陽イオン化されたアルゴンイオンと自由電子からなる輝く高エネルギーの雲であるプラズマを生成します。

ターゲットへの衝突

堆積させたい材料(例:金、チタン、二酸化ケイ素)は「ターゲット」として設定され、負の電荷が与えられます。プラズマからの正のアルゴンイオンは、この負に帯電したターゲットに向かって強力に加速され、衝突します。

原子の叩き出しと堆積

高エネルギーのアルゴンイオンがターゲットに衝突すると、ターゲット材料の原子を物理的に叩き出し、すなわち「スパッタ」します。これらの叩き出された原子は真空を通過し、基板上に堆積し、徐々に薄く均一な膜を形成していきます。

スパッタリングプロセスの主な利点

スパッタリングの物理的な性質は、ハイテク製造の礎となるいくつかの明確な利点をもたらします。

優れた膜品質

スパッタ膜は、堆積する原子が高い運動エネルギーを持っているため、基板表面にわずかに埋め込まれ、強い密着性を示します。これにより、膜の密度と膜厚の均一性も非常に高くなります。

優れたステップカバレッジ

スパッタリングは優れたステップカバレッジを提供します。これは、複雑で平坦でない微細なトポグラフィーを持つ基板を均一にコーティングできることを意味します。スパッタされた原子は多くの角度から基板に到達するため、角や垂直壁での薄い部分や隙間を防ぎます。

材料の多様性

このプロセスは、純粋な金属、絶縁体、半導体を含む幅広い材料に使用できます。重要なのは、スパッタされた膜の組成が合金ターゲットの組成と同一に保たれる合金膜成膜を可能にすることです。

高い再現性

主要なパラメータ—電力、時間、ガス圧力—を精密に制御できるため、スパッタリングは高い再現性を持つプロセスです。これは、バッチごとに一貫性が不可欠な大量生産に理想的です。

トレードオフの理解

強力ではありますが、スパッタリングはすべての用途に最適な解決策ではありません。主なトレードオフは、速度と複雑性に関連しています。

遅い成膜速度

熱蒸着などの他の方法と比較して、スパッタリングはより遅いプロセスになることがあります。生の成膜速度よりも、精度、制御、膜品質を優先します。

システムの複雑性とコスト

スパッタリングシステムは高度で高価です。高真空ポンプ、高度な電源、および注意深いメンテナンスが必要であり、かなりの設備投資となります。

基板の加熱

イオン衝撃と膜の凝縮中に伝達されるエネルギーにより、基板が加熱されることがあります。これは通常管理可能ですが、特定のプラスチックや生物学的材料などの温度に敏感な基板にとっては懸念事項となる可能性があります。

スパッタリングを選択する時期

成膜技術の選択は、プロジェクトの技術的要件と望ましい結果に完全に依存します。

- 高性能エレクトロニクスが主な焦点である場合: スパッタリングは、その比類のない均一性と、半導体チップに見られる複雑な多層構造を作成する能力により、業界標準となっています。

- 耐久性または機能性コーティングが主な焦点である場合: スパッタ膜の強力な密着性と密度は、耐摩耗性工具コーティング、反射防止光学層、低摩擦表面を作成するのに理想的です。

- 単純な形状への迅速で低コストの金属成膜が主な焦点である場合: 熱蒸着などのより単純な代替手段を検討するかもしれません。スパッタリングの精度は、あなたの目標には不必要かもしれません。

その核となるメカニズムとトレードオフを理解することで、スパッタリングを活用し、アプリケーションにおいて原子レベルの制御と優れた膜品質を実現できます。

要約表:

| 側面 | 主なポイント |

|---|---|

| プロセス | 真空チャンバー内での物理気相成長(PVD)。 |

| 主な用途 | 材料の薄く均一な膜を基板上に堆積させること。 |

| 主な利点 | 優れた膜品質、強い密着性、優れたステップカバレッジ、材料の多様性。 |

| 理想的な用途 | 高性能エレクトロニクス、耐久性のある機能性コーティング、精度が要求される用途。 |

研究室で優れた薄膜成膜を実現する準備はできましたか?

スパッタリングは複雑なプロセスですが、適切な装置を持つことがすべてを変えます。KINTEKは、高性能ラボ機器と消耗品の専門家であり、お客様の研究および生産ニーズに合わせた信頼性の高いスパッタリングソリューションを提供します。

当社の専門知識により、半導体、光学、先端材料における最先端のアプリケーションで要求される精度、均一性、材料の多様性を確実に得ることができます。

KINTEKに今すぐお問い合わせいただき、当社のスパッタリングシステムがいかに皆様の作業を強化し、要求される優れた膜品質を実現できるかをご相談ください。

ビジュアルガイド

関連製品

- スパークプラズマ焼結炉 SPS炉

- 真空誘導溶解スピニングシステム アーク溶解炉

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 真空熱間プレス炉 加熱真空プレス機 チューブ炉

- ラボスケールロータリー単発打錠機 TDP打錠機