本質的に、熱分解とは、木材や農業廃棄物などのバイオマスをバイオ炭に変換する熱分解プロセスです。これは、材料を密閉された酸素のない、または酸素が制限された環境で高温に加熱することによって達成されます。酸素がないと、バイオマスは燃焼せず、代わりに安定した炭素豊富な固体(バイオ炭)と、液体(バイオオイル)およびガス(合成ガス)の副産物に分解されます。

バイオ炭製造の核となる原則は、単にバイオマスを加熱することではなく、その加熱プロセスの条件を正確に制御することです。最終的な収量とバイオ炭の特性は、主要な変数によって直接決定され、温度が最も影響力のある単一の要因となります。

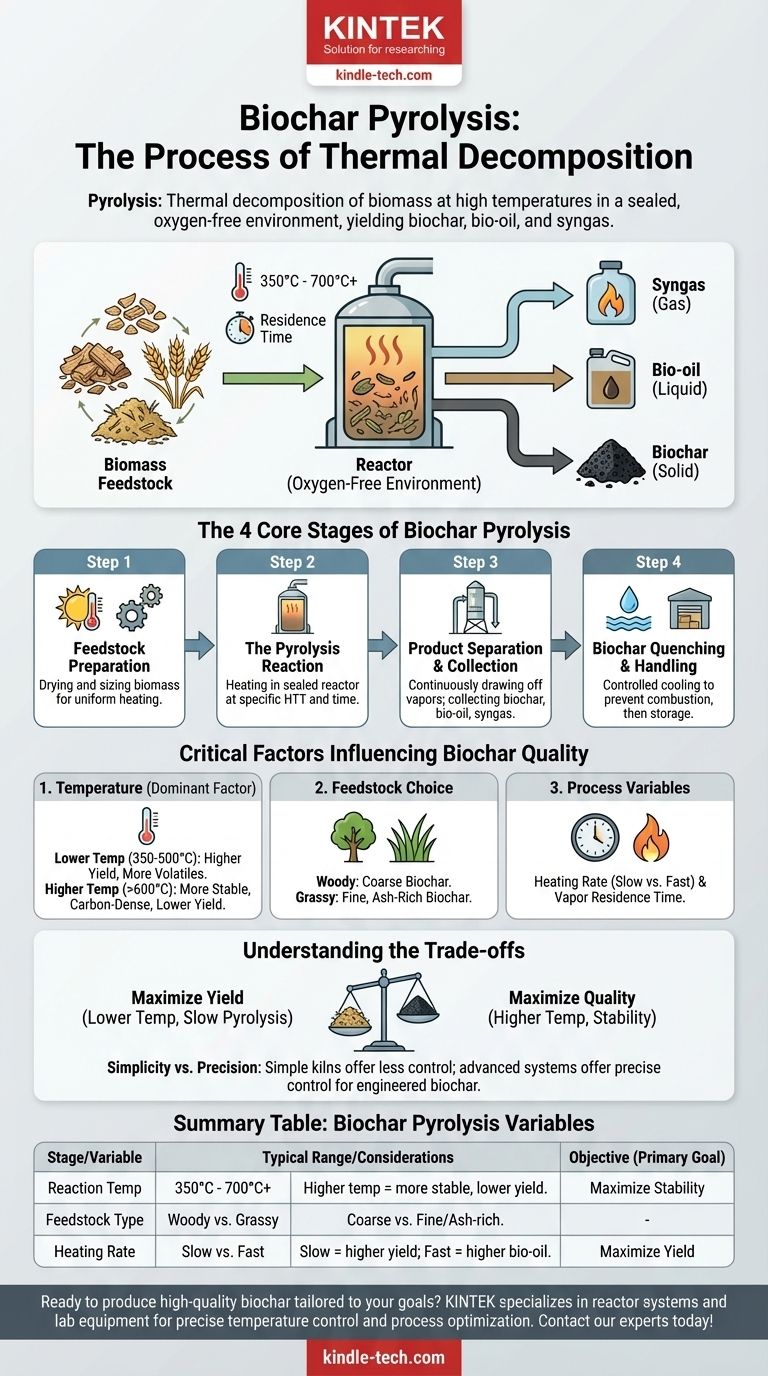

バイオ炭熱分解の主要な段階

未加工のバイオマスから完成したバイオ炭への変換は、明確な多段階プロセスに従います。各ステップは、最終製品の品質に影響を与える機会を提供します。

ステップ1:原料の準備

プロセスは、未加工の有機材料、すなわち原料から始まります。これには、松材、小麦わら、生ごみ、さらには乾燥した藻類など、幅広い材料が含まれます。

この初期段階には、均一な粒径を生成して均一な加熱を確実にするために、水分含有量を減らすための乾燥や、破砕または粉砕が含まれる場合があります。

ステップ2:熱分解反応

準備された原料は反応器に投入され、酸素を除去するために密閉されます。バイオマスは特定の熱分解温度、通常は350°Cから700°C以上に加熱されます。

材料はこの最高処理温度(HTT)で特定の滞留時間保持されます。このフェーズ中に、揮発性化合物はガスや蒸気として排出され、固体で炭素密度の高いバイオ炭が残ります。

ステップ3:製品の分離と回収

バイオマスが分解されると、固体バイオ炭、液体バイオオイル、合成ガスの3つの異なる製品に分離されます。

効果的な熱分解プラントには、高温の蒸気やガスを連続的に引き出すための別個のメカニズムがあります。これらは凝縮されてバイオオイルを回収したり、反応を維持するための燃料として使用したりできますが、固体のバイオ炭は主要なチャンバー内に残ります。

ステップ4:バイオ炭の急冷と取り扱い

反応が完了すると、高温のバイオ炭は制御された方法で冷却する必要があります。この急冷として知られるプロセスは、酸素にさらされたときに燃焼するのを防ぎます。

急冷後、安定したバイオ炭が回収、保管され、農業、ろ過、建設など、意図された用途のために準備されます。

バイオ炭の品質に影響を与える重要な要因

単にステップを完了するだけでは不十分です。プロセスを習得するということは、結果を制御する変数を理解することを意味します。

温度の支配的な役割

最高処理温度(HTT)は、バイオ炭の特性に最も全体的な影響を与えます。より低い温度(350〜500°C)はより高いバイオ炭収量を生成する傾向がありますが、炭自体はより多くの揮発性物質を含みます。

より高い温度(600°C超)はバイオ炭収量が低くなりますが、より高い表面積を持つ、より安定した炭素密度の高い製品をもたらします。

原料選択の影響

出発材料は重要です。木質バイオマスは一般的に粗いブロック状のバイオ炭を生成するのに対し、わらなどの草本系原料は、より細かい灰分の多いバイオ炭をもたらします。原料の固有の化学構造が、最終製品の特性のベースラインを設定します。

その他のプロセス変数

温度に次ぐものですが、加熱速度や蒸気滞留時間などの要因も役割を果たします。遅い加熱速度を伴うゆっくりとした熱分解は、バイオ炭の収量を最大化し、乾燥重量で最大30%の収量を達成することがよくあります。急速熱分解はバイオオイルの生産を優先します。

トレードオフの理解

バイオ炭の製造は、競合する目標間のバランスを取る作業です。単一の「最良の」方法はなく、特定の目標にとって最良の方法があるだけです。

収量対品質

製造されるバイオ炭の量と特定の品質との間には、固有のトレードオフがあります。

最大の収量を最適化するプロセス(例:低温でのゆっくりとした熱分解)は、最も安定した高炭素バイオ炭を生成しません。逆に、高温で高い炭素安定性を目指すと、総固体収量が必然的に減少します。

単純さと精度の比較

単純な低コストの熱分解システム(キルンやバッチ反応器など)は高品質のバイオ炭を生成できますが、温度と加熱速度の制御が限られています。

高度に計装化された連続フローシステムは、すべての変数を正確に制御し、設計されたバイオ炭の一貫した生産を可能にします。ただし、この精度には、大幅に高い設備投資と運用コストが伴います。

目標に合った正しい選択をする

適切なバイオ炭を製造するには、まず主な目的を定義する必要があります。

- 土壌改良のためのバイオ炭収量を最大化することに重点を置く場合: 低い最高温度(約450〜550°C)でのゆっくりとした熱分解を採用します。

- 長期的な炭素隔離のために高度に安定したバイオ炭を作成することに重点を置く場合: より高い最高温度(600°C超)を使用し、全体的な収量が少なくなることを受け入れます。

- 多様で湿った廃棄物ストリームを処理することに重点を置く場合: 熱分解ユニットの前に、堅牢な原料乾燥および準備装置に投資します。

これらの制御要因を理解することで、必要な特性を持つバイオ炭を作成するために熱分解プロセスを設計することが可能になります。

要約表:

| 段階 | 主要変数 | 一般的な範囲/考慮事項 |

|---|---|---|

| 反応 | 熱分解温度 | 350°C - 700°C超(高温=より安定したバイオ炭、低収量) |

| 原料 | バイオマスの種類 | 木質(粗いバイオ炭)対草本系(細かい、灰分の多いバイオ炭) |

| プロセス | 加熱速度 | ゆっくりとした熱分解(バイオ炭収量を最大化)対急速熱分解(バイオオイルを最大化) |

| 目的 | 主な目標 | 収量の最大化(低温)対安定性/炭素隔離の最大化(高温) |

特定の目標に合わせて調整された高品質のバイオ炭を生産する準備はできましたか?

土壌改良のための収量の最大化に重点を置く場合でも、炭素隔離のための高度に安定した製品を作成する場合でも、正確な温度制御とプロセス最適化には適切な実験装置が不可欠です。KINTEKは、熱分解の研究開発のための反応器システムと実験装置を専門とし、一貫した高品質の結果を達成するのに役立ちます。

当社の専門家に今すぐお問い合わせいただき、バイオ炭製造のニーズについてご相談の上、お客様の研究所に最適なソリューションを見つけてください。

ビジュアルガイド

関連製品

- 真空密閉型連続作動回転管状炉(ロータリーチューブファーネス)

- 活性炭再生用小型電気ロータリーキルン(回転炉)

- 実験室用ラピッドサーマルプロセス(RTP)石英管炉

- 研究室用真空傾斜回転管状炉 ロータリーチューブファーネス

- 実験室マッフル炉 底部昇降式マッフル炉