MOCVD(有機金属化学気相成長法)は、基板上に高純度の結晶性薄膜を成長させるために使用される、高度に制御された製造プロセスです。揮発性の有機金属前駆体とその他のガスを反応チャンバーに導入し、加熱された表面で化学反応を起こさせることで、固体層を形成します。この技術は、LEDを含む多くの現代の半導体デバイスを製造するための基礎となっています。

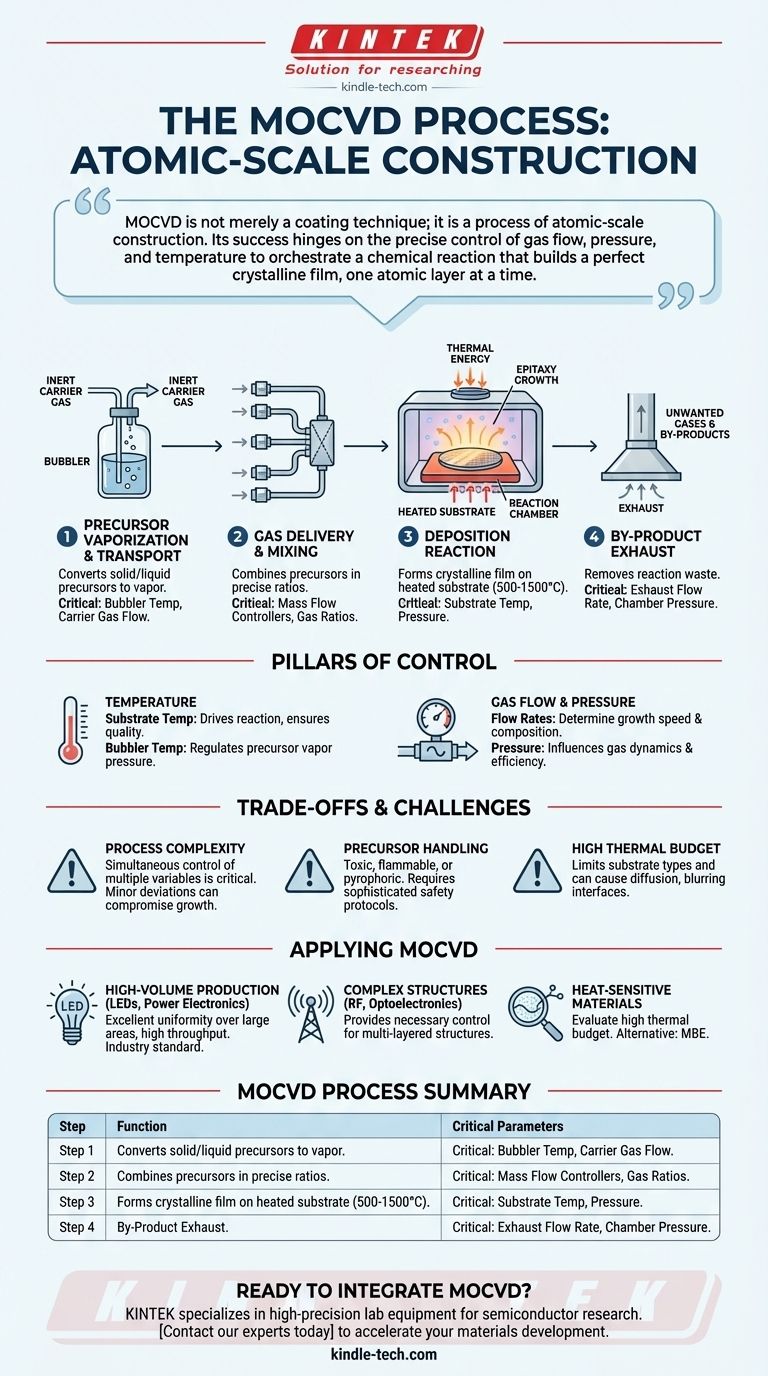

MOCVDは単なるコーティング技術ではなく、原子スケールでの構築プロセスです。その成功は、ガス流量、圧力、温度を精密に制御し、完璧な結晶膜を原子層ごとに構築する化学反応を調整することにかかっています。

MOCVDがガスを固体結晶に変換する方法

MOCVDプロセスは、慎重に選択されたガスを固体で機能的な材料に変換する4段階の生産ラインとして理解できます。

ステップ1:前駆体の気化と輸送

プロセスは、最終的な膜に必要な金属原子を含む有機金属(MO)前駆体と呼ばれる原料から始まります。

これらの前駆体は、多くの場合、バブラーと呼ばれる容器に入れられた液体または固体です。不活性なキャリアガス(水素や窒素など)の精密に制御された流れが前駆体を通して泡立てられ、その蒸気の特定の濃度を容器から運び出します。

ステップ2:ガス供給と混合

前駆体を含むキャリアガスは、専用のガスラインを通って移動します。そして、主反応チャンバーの入口で他の反応性ガスと混合されます。

これらの混合ガスの比率は、最終的な結晶膜の化学組成を直接決定するため、非常に重要です。

ステップ3:堆積反応

ガス混合物は、反応チャンバー内の加熱された基板(多くの場合、半導体ウェーハ)上を流れます。基板温度は通常非常に高く、500〜1500°Cの範囲です。

この強い熱が、前駆体分子が基板表面で分解および反応するためのエネルギーを提供します。この化学反応により、目的の材料が薄く、高度に秩序だった結晶膜として堆積されます。膜の結晶構造が基板を模倣するこの種の成長は、エピタキシーとして知られています。

ステップ4:副生成物の排気

化学反応はウェーハ上に固体膜を生成しますが、同時に不要なガス状副生成物も生成します。

これらの副生成物は、未反応の前駆体ガスとともに、ガス流によって連続的に掃き出され、チャンバーから安全に除去されます。

MOCVDにおける制御の柱

膜の品質、厚さ、組成は偶然に任されるものではありません。これらは、厳密に制御された3つのプロセス変数によって決定されます。

温度の役割

温度は堆積反応の主要な駆動力です。基板温度は、前駆体分子の化学結合を切断するのに十分な高さである必要がありますが、高品質の結晶成長を確保するために最適化されている必要があります。バブラー温度も独立して制御され、前駆体の蒸気圧を調整し、ガス流中の濃度を決定します。

ガス流量と圧力の重要性

キャリアガスと反応性ガスの流量は、マスフローコントローラーによって管理されます。これらの流量は、成長速度と膜の元素組成を決定します。例えば、ガリウムヒ素(GaAs)のような化合物半導体を成長させる場合、ガリウム前駆体流量とヒ素前駆体流量の比率が最も重要です。

チャンバー内の圧力も重要な変数であり、ガス流のダイナミクスと表面での化学反応の効率に影響を与えます。

トレードオフと課題の理解

MOCVDは強力である一方で、成功裏に製造するためには管理しなければならない固有の課題を伴う複雑なプロセスです。

プロセスの複雑さ

最終製品の品質は、ガス流量、温度、圧力、さらには反応炉の形状といった複数の変数を正確かつ同時に制御することにかかっています。これらのいずれかにわずかなずれがあっても、成長プロセス全体が損なわれる可能性があります。

前駆体の取り扱い

有機金属前駆体は、非常に毒性が高く、引火性、または自然発火性(空気中で自然発火する)である可能性があります。これには、高度な安全プロトコルと取り扱いシステムが必要であり、運用上の複雑さとコストが増大します。

高い熱負荷

堆積に必要な高温は諸刃の剣です。反応には必要ですが、基板として使用できる材料の種類を制限したり、複雑なデバイス構造の異なる層間で拡散を引き起こし、シャープな界面を曖昧にしたりする場合があります。

MOCVDをプロジェクトに適用する

MOCVDを使用するかどうかの決定は、作成しようとしている材料とデバイスの特定の要件に基づいて行う必要があります。

- LEDやパワーエレクトロニクスのようなデバイスの大量生産が主な焦点である場合: MOCVDは確立された業界標準であり、広いウェーハ領域にわたる優れた均一性と高いスループットを提供します。

- RFまたは光電子デバイス用のIII-V族化合物半導体の成長が主な焦点である場合: MOCVDは、これらのデバイスに必要な複雑な多層構造を作成するために必要な制御を提供します。

- 高熱に敏感な材料や原子的にシャープな界面を必要とする材料が主な焦点である場合: MOCVDの高い熱負荷が許容できるかどうか、または分子線エピタキシー(MBE)のような代替手段がより適切であるかどうかを慎重に評価する必要があります。

最終的に、MOCVDは、現代世界を動かす高度な半導体材料の大量生産を可能にする主力技術です。

要約表:

| MOCVDプロセスステップ | 主な機能 | 重要なパラメータ |

|---|---|---|

| 1. 前駆体の気化 | 固体/液体前駆体を蒸気に変換 | バブラー温度、キャリアガス流量 |

| 2. ガス供給と混合 | 前駆体を正確な比率で結合 | マスフローコントローラー設定、ガス比率 |

| 3. 堆積反応 | 加熱された基板上に結晶膜を形成 | 基板温度(500-1500°C)、圧力 |

| 4. 副生成物の排気 | 反応廃棄物をチャンバーから除去 | 排気流量、チャンバー圧力 |

MOCVDをラボのワークフローに統合する準備はできましたか?

KINTEKは、半導体研究および生産向けの高精度ラボ機器と消耗品の提供を専門としています。次世代LED、パワーエレクトロニクス、または化合物半導体を開発しているかどうかにかかわらず、当社のMOCVDソリューションは、薄膜堆積の成功に必要な精密な温度制御、ガス管理、および安全機能を提供します。

今すぐ当社の専門家にお問い合わせください。当社の信頼性の高いMOCVDシステムとサポートが、お客様の材料開発を加速し、生産を効率的にスケールアップする方法についてご相談ください。

ビジュアルガイド

関連製品

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- ラボ用アンチクラッキングプレス金型

- ラミネート・加熱用真空熱プレス機

よくある質問

- カーボンナノチューブ(CNT)改質プロセスで使用されるハードウェアは何ですか?リチウムイオンアノード革新のための必須ツール

- 薄膜におけるCVDとは?高性能コーティング技術の究極ガイド

- 炭化ケイ素をどのように成膜しますか?薄膜とバルク材料に適切な方法の選択

- スパッタリングにおける基板とは何ですか?高品質薄膜堆積のための基盤

- CVD反応チャンバーの温度制御は、カーボンナノチューブの成長にどのように影響しますか? 高収率CNTの主要な要因

- バイオ炭の熱分解にはどのくらいの時間がかかりますか?数秒から数日、その理由を解説

- スパッタリングにおける圧力とは?薄膜の密度と被覆率を最適化する

- グラフェンの成長メカニズムとは?高品質・大面積生産のためのCVDをマスターする