本質的に、イオンプレーティングは、極めて高密度で密着性の高い薄膜コーティングを作成する高度な物理気相成長(PVD)プロセスです。これは、真空中でターゲット材料を蒸発させてプラズマにし、その後、高電圧の電界を使用してこれらの材料イオンを加速させ、基板表面に衝突・埋め込ませることで、優れたコーティングを形成する仕組みです。

イオンプレーティングの決定的な違いは、単に材料を堆積させるだけでなく、堆積中に高エネルギーのイオン衝撃を積極的に利用することにあります。この同時作用により、表面が清浄化され、原子レベルでコーティングが圧縮されるため、標準的なPVD法と比較して密着性と密度が大幅に向上します。

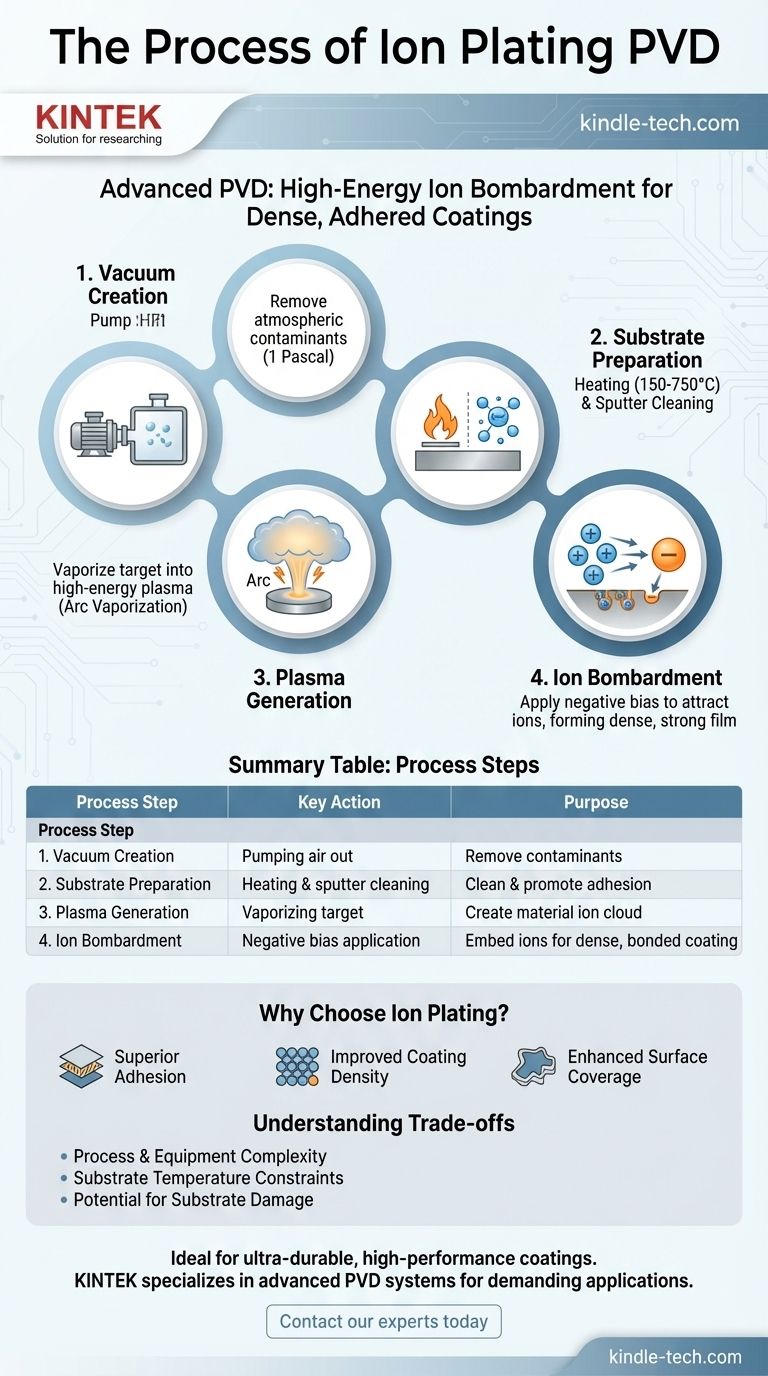

イオンプレーティングプロセスの分解

イオンプレーティングは、高真空チャンバー内で行われる多段階のプロセスです。コーティングの最終的な特性を設計するために、各ステップが精密に制御されます。

ステップ1:真空環境の作成

コーティングされる部品(基板と呼ばれる)は、反応チャンバー内に設置されます。チャンバーは密閉され、通常約1パスカル程度の高真空を作り出すために空気が排出されます。

このステップは、プロセスを妨害したり最終的なコーティングの品質を損なったりする可能性のある水分や酸素などの大気汚染物質を除去するために極めて重要です。

ステップ2:基板の準備

基板は150℃から750℃の温度に加熱されます。この加熱により、残留汚染物質が表面から除去され、コーティング材料の拡散と密着性を促進するための熱エネルギーが提供されます。

同時に、基板は不活性ガスイオン(アルゴンなど)で衝撃を与える「スパッタクリーニング」を初期段階で行われ、微細な酸化物や不純物を除去することがよくあります。

ステップ3:材料プラズマの生成

ターゲットと呼ばれるコーティング材料が蒸発され、高エネルギーのイオンと電子からなる高密度のプラズマが生成されます。これはいくつかの方法で達成可能ですが、アーク蒸発が一般的です。

アーク蒸発では、ターゲット表面に大電流・低電圧のアーク(約100アンペア)を発生させます。これにより、金属を蒸発させてプラズマにするための強烈な局所的な加熱点が生じます。

ステップ4:イオン衝撃と堆積

これがイオンプレーティングの決定的なステップです。基板には強い負の電位(バイアス電圧)が印加されます。この負の電位がプラズマ中の正に帯電した金属イオンを引き付けます。

これらのイオンは高速で基板に向かって加速し、かなりのエネルギーで表面に衝突します。この衝突には、同時に2つの効果があります。

- 表面のスパッタクリーニングを継続し、結合のための清浄な界面を確保します。

- イオンが基板に埋め込まれ、非常に強力な結合を持つ高密度な膜が形成されます。

窒化チタン(TiN)のような化合物コーティングが必要な場合は、反応性ガス(窒素など)がチャンバーに導入され、表面に堆積する際に金属イオンと反応します。

イオンプレーティングを選ぶ理由

コーティングの性能と長寿命が最も重要である場合に、イオンプレーティングが選ばれます。このエネルギーを伴う衝突プロセスは、単純な堆積技術よりも明確な利点を提供します。

優れた密着性

衝突するイオンの高いエネルギーにより、基板とコーティングの間に、はっきりとした境界線ではなく、段階的な界面が形成されます。この原子レベルでの混合により、剥がれや欠けに対して非常に高い耐性を持つ、比類のない機械的結合がもたらされます。

コーティング密度の向上

堆積中の絶え間ない衝突は、原子スケールでの「サンドブラスト」のようなものです。堆積した原子を圧縮し、標準的なPVDコーティングによく見られる微細な空隙や柱状構造を排除します。その結果、より高密度で、より多孔性の少ない、より耐久性のある膜が得られます。

表面被覆の強化

プラズマ環境は、コーティング材料が単純な直視堆積法よりも基板を効果的に「包み込む」のを助けます。これにより、複雑な形状、鋭いエッジ、さらには一部の内部表面に対しても、より均一な被覆が可能になります。

トレードオフの理解

イオンプレーティングは強力ですが、万能の解決策ではありません。その限界を理解することが、情報に基づいた決定を下すための鍵となります。

プロセスの複雑さと装置

イオンプレーティングシステムには、高真空チャンバー、大電流アーク電源、高電圧DCバイアスシステムが必要です。これにより、装置とプロセス制御は、他の代替方法よりも複雑でコストがかかります。

基板温度の制約

このプロセスでは、基板を数百度の高温に加熱する必要があることがよくあります。これは、特定のプラスチックや焼き戻し合金など、熱に敏感な材料にとっては問題となる可能性があり、変形、溶解、または設計された特性の喪失を引き起こす可能性があります。

基板損傷の可能性

密着性を向上させるのと同じ高エネルギーイオン衝撃は、適切に制御されない場合、基板の表面層に応力や損傷を引き起こす可能性があります。これは、各特定の用途に合わせて最適化しなければならない重要なパラメータです。

用途に最適な選択をする

適切なコーティングプロセスの選択は、最終的な目標に完全に依存します。イオンプレーティングがプロジェクトにとって正しいアプローチであるかどうかを判断するために、これらのガイドラインを使用してください。

- 主な焦点が最大の耐摩耗性と硬度である場合: イオンプレーティングによって作成される高密度で非多孔性の膜は、切削工具や産業用部品などの要求の厳しい用途に最適です。

- 用途に優れたコーティング密着性が要求される場合: 高い応力、衝撃、または熱サイクルにさらされる部品の場合、イオンプレーティングによる原子レベルで結合された界面は、優れた信頼性を提供します。

- 複雑な形状をコーティングする場合: イオンプレーティングの優れた「回り込み能力」により、鋭いエッジ、溝、または非平坦な表面を持つ部品に対して、より均一な保護が保証されます。

- 基板が熱に敏感なポリマーである場合、または予算が限られている場合: 低温PVDバリアントや、より低いプロセス温度と引き換えに性能を犠牲にする単純な堆積方法を評価する必要があるかもしれません。

結局のところ、イオンプレーティングは、失敗が許されないコーティングを作成するための主要な表面工学ツールです。

要約表:

| プロセスステップ | 主なアクション | 目的 |

|---|---|---|

| 1. 真空作成 | チャンバーから空気を排出する | 純粋なプロセス環境のために大気汚染物質を除去する。 |

| 2. 基板準備 | 加熱と不活性ガスイオンによるスパッタクリーニング | 表面を清浄化し、密着性を促進する。 |

| 3. プラズマ生成 | ターゲット材料の蒸発(例:アーク蒸発による) | コーティング材料イオンの雲を作成する。 |

| 4. イオン衝撃と堆積 | 基板に負のバイアスを印加してイオンを引き付ける | イオンを基板に埋め込み、高密度で強固に結合したコーティングを形成する。 |

失敗が許されないコーティングが必要ですか?

上記で詳述したイオンプレーティングプロセスは、超耐久性のある高性能コーティングを作成するのに理想的です。KINTEKでは、切削工具から精密部品に至るまで、最も要求の厳しい用途で優れた結果を得るために、PVDシステムを含む高度な実験装置を専門としています。

当社のソリューションがお客様の研究所の能力をどのように向上させられるかについて話し合いましょう。今すぐ専門家にご連絡いただき、パーソナライズされたコンサルティングを受けてください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- ラミネート・加熱用真空熱プレス機

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器