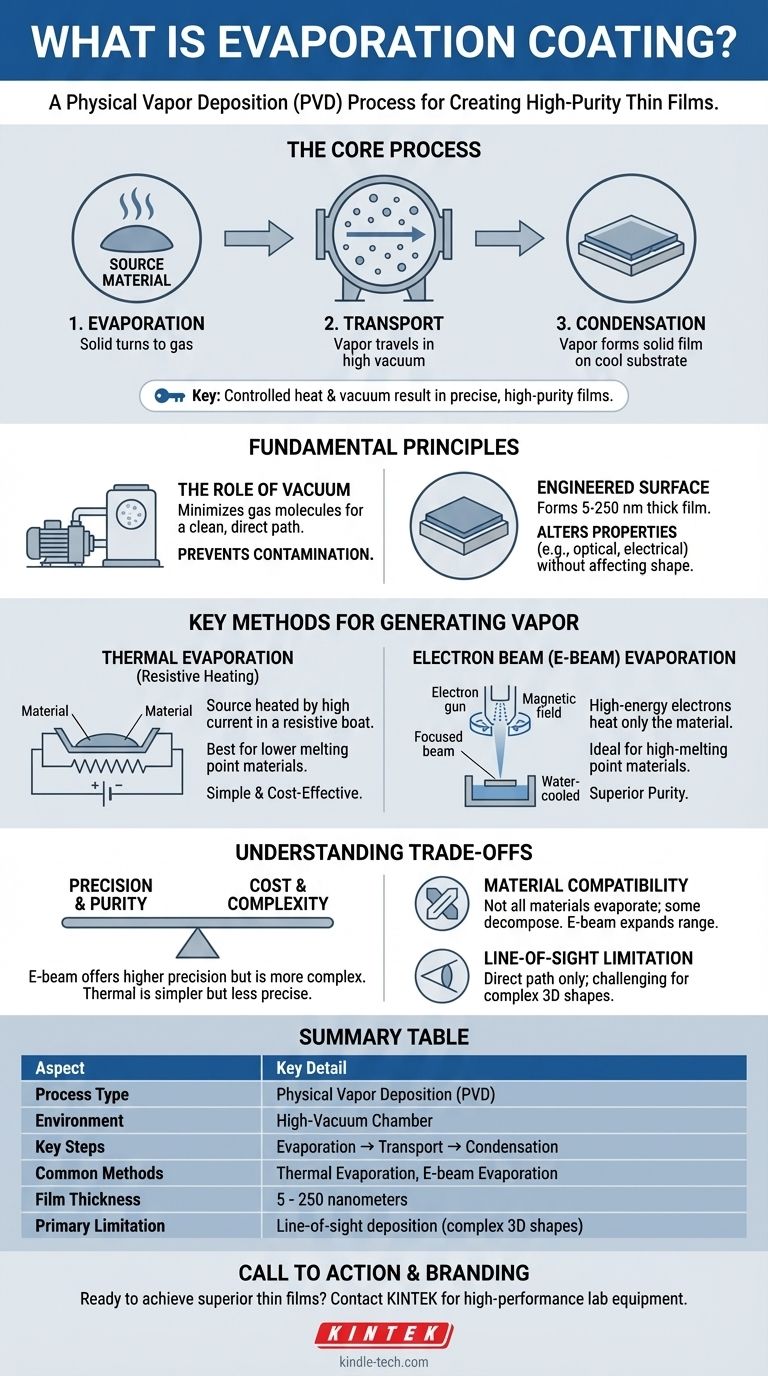

その核心において、蒸着コーティングは、高真空チャンバー内で原料を加熱し、気化させるプロセスです。この蒸気は真空を通り、より低温の対象物(基板として知られています)上に凝縮し、非常に薄く均一な膜を形成します。

蒸着コーティングの中心的な課題は、単に固体を気体に変えることではありません。気化した材料を基板上に輸送するために、熱と真空環境を正確に制御し、特定の設計された特性を持つ高純度膜を生成することです。

蒸着コーティングの基本原理

このプロセス全体は、物理蒸着(PVD)の一種であり、高度に制御された環境内で基本的な物理学を利用する一連の明確な事象に分解できます。

3段階のシーケンス

まず、原料にエネルギーが加えられ、それが気体状態に蒸発(または昇華)します。次に、これらの気化した粒子は真空チャンバー内を輸送されます。最後に、より低温の基板に到達すると、蒸気は固体に凝縮し、目的の薄膜を形成します。

真空の重要な役割

このプロセスは、2つの重要な理由から高真空環境で行われます。真空は周囲のガス分子の数を最小限に抑え、気化した材料がそれらと衝突するのを防ぎます。これにより、基板へのクリーンで直接的な「見通し線」経路が確保され、非常に高純度の膜が生成されます。

結果:設計された表面

得られるコーティングは通常5〜250ナノメートルの厚さです。これは、対象物の基本的な形状や寸法精度に影響を与えることなく、基板の表面特性(光学、電気、耐摩耗性など)を変更するように設計されています。

蒸気を生成する主要な方法

原料を加熱および蒸発させる方法は、プロセスの決定的な要因であり、コーティングの精度、純度、コストに影響を与えます。

熱蒸着(抵抗加熱)

この方法では、原料はタングステンなどの抵抗材料で作られた小さな容器、または「ボート」に入れられます。ボートに高電流が流され、加熱されて内部の原料が蒸発します。

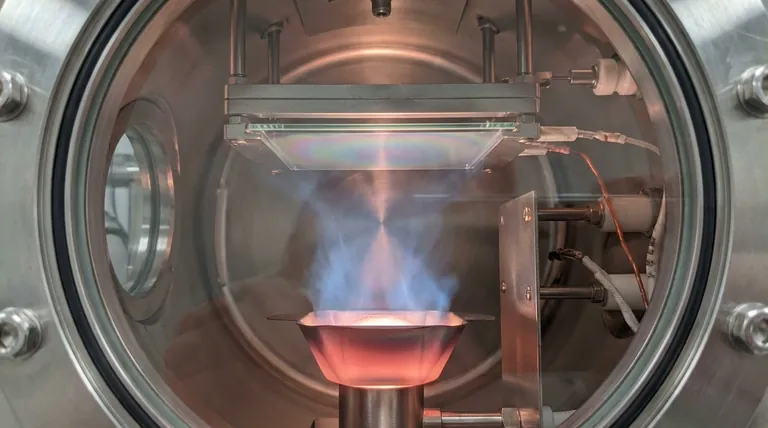

電子ビーム(E-beam)蒸着

E-beam蒸着は、磁場によって誘導される高エネルギーの電子ビームを使用して原料を加熱します。材料は水冷銅製の炉床に保持され、集束された電子ビームが材料のみを溶融および気化させるための強烈で局所的な熱を供給し、容器は加熱しません。

これにより、非常に高い融点を持つ材料の堆積が可能になり、加熱要素からの汚染が排除されるため、非常に高純度の膜が得られます。

トレードオフの理解

強力である一方で、蒸着コーティングには、実用的なアプリケーションで考慮しなければならない固有の限界があります。これらを理解することが、成功する結果への鍵となります。

精度 vs. コスト

E-beam蒸着のようなより高度な方法は、堆積速度と膜の純度に関して優れた制御を提供します。しかし、これは単純な熱蒸着システムと比較して、機器の複雑さとコストが大幅に高くなります。

材料の適合性

すべての材料が蒸着によって効果的に堆積できるわけではありません。一部の化合物は、きれいに蒸発するのではなく、加熱されると分解する可能性があります。E-beam蒸着は、難溶性金属やセラミックを含む可能性を広げますが、材料の選択は依然として重要な制約です。

見通し線の制限

蒸着は見通し線プロセスです。蒸気は原料から基板まで一直線に進みます。このため、隠れた表面や鋭い角度を持つ複雑な3次元オブジェクトに均一なコーティングを施すことは困難です。

目標に合った適切な選択をする

最適なアプローチは、純度、材料の種類、予算に関するプロジェクトの要件に完全に依存します。

- 単純なコーティングの費用対効果が主な焦点である場合:熱蒸着は、融点が低い材料にとって、多くの場合最も直接的で経済的なソリューションです。

- 高純度と難溶性材料の堆積が主な焦点である場合:E-beam蒸着は、要求の厳しいアプリケーションに必要なエネルギーと制御を提供する優れた方法です。

- 複雑な形状に対する均一な被覆が主な焦点である場合:蒸着の見通し線の性質が大きな制約となるため、スパッタリングなどの代替PVD方法を検討する必要があるかもしれません。

これらの核心的な原則とトレードオフを理解することで、特定の技術目標に合致する正確なコーティング戦略を選択できます。

要約表:

| 側面 | 主要な詳細 |

|---|---|

| プロセスタイプ | 物理蒸着(PVD) |

| 環境 | 高真空チャンバー |

| 主要なステップ | 蒸発 → 輸送 → 凝縮 |

| 一般的な方法 | 熱蒸着、電子ビーム(E-beam)蒸着 |

| 典型的な膜厚 | 5 - 250ナノメートル |

| 主な制限 | 見通し線堆積(複雑な3D形状には困難) |

研究室で優れた薄膜を実現する準備はできていますか?適切な蒸着コーティングシステムは、研究や生産の品質にとって極めて重要です。KINTEKは、お客様のアプリケーションの精密な要求を満たすように設計された、熱蒸着およびE-beam蒸着システムを含む高性能ラボ機器を専門としています。今すぐ専門家にお問い合わせください。お客様の特定のニーズについて話し合い、当社のソリューションがコーティングプロセスをどのように強化し、純度を向上させ、プロジェクトの成功を推進できるかを発見してください。

ビジュアルガイド

関連製品

- 高温用途向けモリブデン・タングステン・タンタル蒸着用ボート

- 有機物用蒸発皿

- RF PECVDシステム RFプラズマエッチング装置

- 半球底タングステンモリブデン蒸着用ボート

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン