本質的に、化学気相成長(CVD)は、基板として知られる表面に高純度の固体薄膜を形成する製造プロセスです。これは、慎重に選択された前駆体ガスを反応チャンバーに導入することによって達成されます。これらのガスは、加熱された基板の近くまたは上で化学反応を起こし、結果として生じる固体材料が基板上に堆積され、目的の層を形成します。

CVDの核心原理は単なる凝縮ではなく、気体状態での制御された化学反応によって固体材料をウェーハ上に「成長」させることです。この方法は、絶縁体から導体まで、多種多様な材料を精密に堆積できるため、現代の半導体製造において不可欠です。

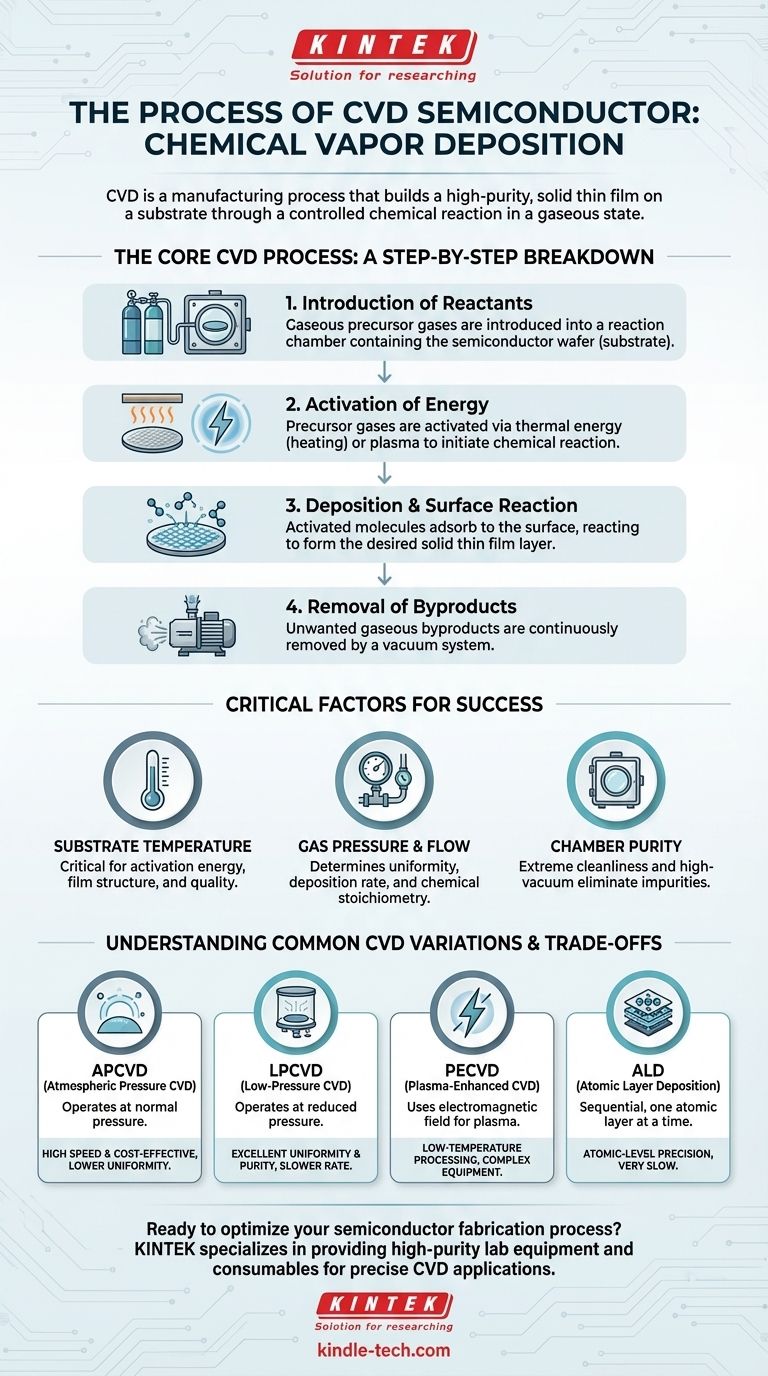

CVDプロセスの核心:ステップバイステップの内訳

ガスの注入から膜形成までの全プロセスは、4つの重要な段階の連続として理解できます。各段階は、堆積される膜の最終的な特性を決定するために正確に制御されます。

ステップ1:反応物の導入

プロセスは、半導体ウェーハ(基板)を含む反応チャンバーに、2つ以上の気体状の原材料、すなわち前駆体ガスを導入することから始まります。

これらのガスの純度とチャンバーの清浄度は極めて重要です。なぜなら、わずかな不純物でも最終デバイスの電気的特性を損なう可能性があるからです。

ステップ2:エネルギーの活性化

前駆体ガスは室温では安定しており、化学反応を開始させるためにエネルギーで「活性化」する必要があります。

この活性化は通常、基板を数百から数千℃に加熱することによる熱エネルギーによって達成されます。あるいは、プラズマのような方法を使用して、はるかに低い温度でガスを活性化することもできます。

ステップ3:堆積と表面反応

活性化されたガス分子はチャンバー内を拡散し、基板表面に吸着(結合を形成)します。

ここで主要な化学反応が起こります。吸着された分子が反応して目的の固体膜を形成し、ウェーハに永久的に結合します。この膜の構造と品質は、チャンバー内の条件に大きく依存します。

ステップ4:副生成物の除去

固体膜を形成する化学反応は、不要な気体状の副生成物も生成します。

これらの副生成物は、真空システムによってチャンバーから継続的に除去されます。効率的な除去は、堆積プロセスを妨げたり、汚染物質として膜に取り込まれたりするのを防ぐために不可欠です。

成功する堆積のための重要な要素

CVDプロセスの成功は、いくつかの環境変数を細心の注意を払って制御することにかかっています。これらの要素は、堆積される層の厚さ、均一性、および化学組成に直接影響を与えます。

基板温度

温度は、おそらく最も重要な変数です。化学反応の活性化エネルギーを提供するだけでなく、表面上の原子の移動度にも影響を与え、それが膜の結晶構造と品質に影響します。

ガス圧と流量

反応チャンバー内の圧力は、前駆体ガス分子の経路と濃度を決定します。低圧は膜の均一性を向上させますが、大気圧はより速い堆積速度を可能にします。各ガスの流量は、反応の化学量論を制御します。

チャンバーの純度

半導体製造には極度の清浄度が要求されます。プロセスは、酸素、水分、およびその他の反応性粒子を除去するために高真空環境で行われます。意図された化学反応のみが発生するように、残留ガスはすべてパージされます。

トレードオフの理解:一般的なCVDバリエーション

すべての用途に完璧なCVD法は存在しません。エンジニアは、必要な膜特性、温度制約、および製造コストに基づいて特定の技術を選択します。

APCVD(大気圧CVD)

この方法は、通常の大気圧で動作します。非常に高い堆積速度が特徴で、高速かつ費用対効果が高いです。ただし、膜の品質と均一性は他の方法よりも低い場合があります。

LPCVD(低圧CVD)

減圧下で動作することにより、LPCVDは膜の均一性と純度を大幅に向上させます。低圧は不要な気相反応を減らし、化学反応が主にウェーハ表面で起こることを保証します。主なトレードオフは、堆積速度が遅いことです。

PECVD(プラズマ強化CVD)

PECVDは、電磁場を使用してプラズマを生成し、前駆体ガスを活性化します。これにより、はるかに低い温度(例:400℃未満)で堆積が可能になり、ウェーハ上にすでに構築されている敏感なデバイス構造を保護するために重要です。

ALD(原子層堆積)

ALDは、前駆体ガスが一度に1つずつ導入される、高度な逐次CVD形式です。このプロセスは、完全に均一な膜を正確に原子層ごとに堆積させます。複雑な3D構造に対して比類のない制御と適合性を提供しますが、他の方法よりも著しく遅いです。

CVD方法と目標のマッチング

CVD技術の選択は、常に堆積される特定の層の最終目標によって決定される戦略的な決定です。

- 厚く、重要度の低い膜に高いスループットを求める場合: APCVDは、そのような用途に必要な速度と費用対効果を提供します。

- ポリシリコンのような重要な層に高い純度と均一性を求める場合: LPCVDは、高品質で再現性のある膜を製造するための業界標準です。

- 下層に損傷を与えることなく膜を堆積させる場合: PECVDは、製造プロセスが厳しい熱予算によって制約される場合に不可欠です。

- 究極の精度と複雑な3Dナノ構造のコーティングを求める場合: ALDは、現代の最先端デバイスに必要な原子レベルの制御を提供する唯一の技術です。

最終的に、化学気相成長は、あらゆる現代のマイクロチップを定義する複雑な多層構造をエンジニアが構築することを可能にする基盤技術です。

要約表:

| CVD方法 | 主な利点 | 主な制約 | 理想的な使用例 |

|---|---|---|---|

| APCVD | 高い堆積速度、費用対効果が高い | 膜の均一性が低い | 厚く、重要度の低い膜 |

| LPCVD | 優れた均一性と純度 | 堆積速度が遅い | ポリシリコンのような重要な層 |

| PECVD | 低温処理 | 装置がより複雑 | 温度に敏感な構造 |

| ALD | 原子レベルの精度、完璧な適合性 | 堆積が非常に遅い | 複雑な3Dナノ構造 |

半導体製造プロセスを最適化する準備はできていますか? KINTEKは、精密なCVDアプリケーション向けに高純度ラボ機器と消耗品を提供することに特化しています。反応炉、前駆体供給システム、真空コンポーネントなど、当社のソリューションは、薄膜堆積の成功に必要な極度の清浄度と制御を保証します。今すぐ専門家にお問い合わせください。お客様の研究所の半導体製造ニーズをどのようにサポートできるかについてご相談ください。

ビジュアルガイド

関連製品

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 真空熱間プレス炉 加熱真空プレス機 チューブ炉

- 熱処理・焼結用600T真空誘導熱プレス炉

- 実験室用脱脂・予備焼結用高温マッフル炉