本質的に、化学気相成長法(CVD)は、ガスから表面に高性能な固体コーティングを生成するプロセスです。これは、特定の「前駆体」ガスを、コーティングされる物体(基板として知られる)を含む高温チャンバーに導入することによって機能します。熱が化学反応を引き起こし、ガスが分解して、新しい固体の薄膜が原子ごとに基板の表面に堆積します。

CVDの中心概念は、単に表面をコーティングするだけでなく、その上に新しい材料を直接合成することです。温度、圧力、ガス化学を慎重に制御することで、下にある基板に化学的に結合した、非常に純粋で緻密で均一な膜を構築することができます。

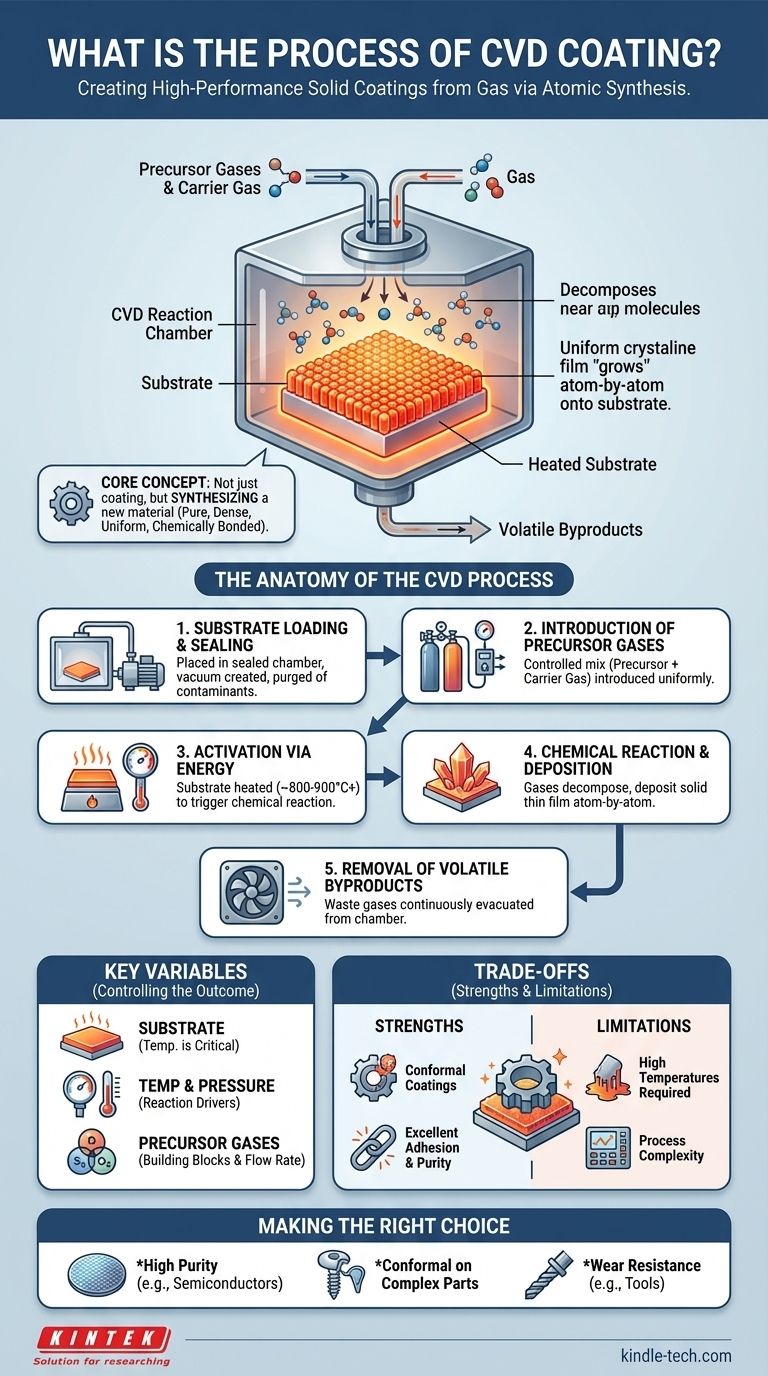

CVDプロセスの構成

CVDプロセスは、4つの基本的な段階に分解できます。各ステップは、堆積される膜の最終的な特性を制御するために重要です。

ステップ1:基板の装填とチャンバーの密閉

プロセスは、コーティングされる物体である基板を密閉された反応チャンバー内に配置することから始まります。その後、チャンバーはパージされ、汚染物質を除去し、圧力を正確に制御するために真空が作られます。

ステップ2:前駆体ガスの導入

慎重に制御されたガスの混合物がチャンバーに導入されます。この混合物には、最終的な膜に必要な原子を含む1つ以上の揮発性前駆体ガスが含まれます(例:ダイヤモンドを生成するためのメタンのような炭素含有ガス)。

多くの場合、アルゴンや窒素のような不活性なキャリアガスも、前駆体を希釈し、基板全体に均一に輸送するのを助けるために使用されます。

ステップ3:エネルギーによる活性化

化学反応を誘発するためにエネルギーが加えられます。従来の熱CVDでは、これは基板を非常に高温、しばしば800°Cから900°C以上まで加熱することによって行われます。

基板の高温表面は、接触する前駆体ガス分子の化学結合を破壊するために必要なエネルギーを提供します。

ステップ4:化学反応と堆積

高温の基板上で前駆体ガスが分解すると、化学反応が起こります。この反応により、安定した固体材料が表面に堆積し、薄膜が形成されます。

例えば、グラフェン製造では、炭素含有ガスが熱い銅基板上で分解し、炭素原子がグラフェン格子を形成します。基板は単純な高温表面として機能することも、反応に積極的に参加し促進する触媒として機能することもできます。

ステップ5:揮発性副生成物の除去

化学反応は、目的の固体膜を生成するだけでなく、揮発性の副生成物も生成します。これらの廃ガスは、膜を汚染するのを防ぎ、反応を前進させるために、真空システムによってチャンバーから継続的に除去されます。

結果を制御する主要な変数

CVDコーティングの品質、厚さ、構造は偶然ではありません。それらは、いくつかの主要なパラメーターを操作した直接の結果です。

基板:単なる表面以上のもの

基板はコーティングの基盤です。その温度は最も重要な単一の要因であり、発生する化学反応の速度と種類を決定します。銅上のグラフェン成長のように、基板の材料が触媒として機能する場合もあります。

温度と圧力:反応の駆動因子

温度は堆積のための活性化エネルギーを提供します。一般に、高温は堆積速度を速め、膜の結晶構造に影響を与える可能性があります。

チャンバー内の圧力は、ガス分子の濃度とそれらの移動方法を決定します。低圧は、反応がガス相ではなく主に基板表面で起こることを保証するのに役立ち、より高品質の膜につながります。

前駆体ガス:構成要素

前駆体ガスの選択は、最終的なコーティングの元素組成を定義するため、非常に重要です。これらのガスがチャンバーに導入される流量は、安定した再現性のある堆積プロセスを確保するために正確に測定されます。

トレードオフの理解

他の技術と同様に、CVDには、特定の用途には理想的であり、他の用途には不向きであるという明確な特性があります。

強み:高品質で均一なコーティング

堆積が気相から行われるため、CVDは複雑な三次元形状を高アスペクト比で均一にコーティングできます。このコンフォーマルコーティングを作成する能力は、PVD(物理気相成長法)のような視線法に比べて大きな利点です。

強み:優れた密着性と純度

膜は表面との化学反応によって生成されるため、強力で密着性の高い結合が得られます。制御された高真空環境により、特定の結晶構造を持つ非常に純粋で緻密な膜を作成できます。

限界:高温の必要性

多くのCVDプロセスに必要な高温は、プラスチックや特定の金属などの熱に弱い基板を損傷したり変形させたりする可能性があります。これにより、従来の熱CVDでコーティングできる材料の範囲が制限されます。

課題:プロセスの複雑さ

CVDは、複数の変数(温度、圧力、ガス流量)を正確に制御する必要があり、潜在的に危険な前駆体ガスと副生成ガスを管理する必要があります。これにより、装置とプロセスが他のコーティング方法よりも複雑になります。

目標に合った適切な選択をする

CVDの核心原理を理解することで、それが特定の技術要件と一致するかどうかを判断できます。

- 高純度な結晶膜(半導体やダイヤモンドなど)の作成が主な焦点である場合:CVDは原子レベルの精度で材料を合成するため、業界標準です。

- 複雑な三次元部品を均一にコーティングすることが主な焦点である場合:CVDのガス状の性質により、他の方法では失敗するような優れたコンフォーマルコーティングを生成できます。

- 熱に弱い材料のコーティングが主な焦点である場合:熱の代わりにRFプラズマを使用して反応を活性化するプラズマCVD(PECVD)のような低温バリアントを検討するか、代替方法を探す必要があります。

- 切削工具の耐摩耗性が主な焦点である場合:CVDは、窒化チタン(TiN)やダイヤモンドライクカーボン(DLC)のような厚く、硬く、耐久性のあるコーティングを作成するためによく使用されます。

ガスの化学を習得することで、CVDは他の手段では達成できない特性を持つ材料や表面を設計する力を私たちに与えます。

要約表:

| CVDプロセス段階 | 主なアクション | 結果 |

|---|---|---|

| 1. 基板の装填 | 密閉された真空チャンバーに物体を配置 | 清潔で汚染のない表面 |

| 2. ガスの導入 | 前駆体ガスとキャリアガスを導入 | 制御された化学環境 |

| 3. エネルギー活性化 | 基板を加熱(800-900°C以上) | 反応のためにガス結合を破壊 |

| 4. 反応と堆積 | 高温表面での化学反応 | 原子ごとの薄膜成長 |

| 5. 副生成物の除去 | 真空システムが廃ガスを除去 | 純粋で汚染のないコーティング |

精密CVDコーティングで優れた表面を設計する準備はできていますか?

KINTEKでは、最先端の材料合成のための高度な実験装置と消耗品を専門としています。半導体、耐摩耗性工具コーティングの開発、グラフェン応用の探求など、当社のCVDソリューションは、お客様の研究が求める卓越した純度、コンフォーマルな被覆、強力な密着性を提供します。

今すぐ当社の専門家にお問い合わせください。当社のカスタマイズされたCVDシステムが、お客様の研究所のイノベーションを加速させ、特定のコーティング目標を達成する方法についてご相談ください。

ビジュアルガイド

関連製品

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- ラミネート・加熱用真空熱プレス機

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 石英管付き1200℃分割管状炉 ラボ用管状炉

- 精密加工用CVDダイヤモンド切削工具ブランク