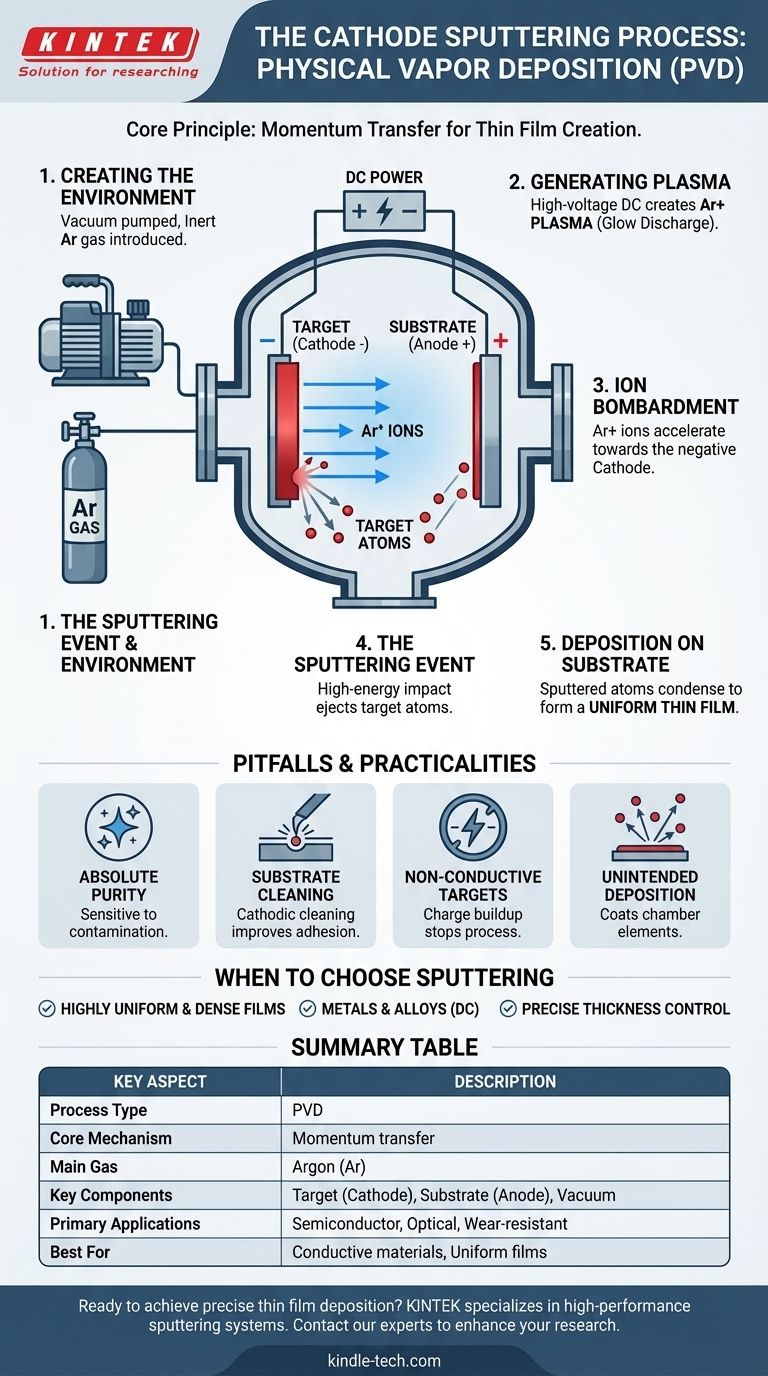

カソードスパッタリングは、その核心において、超薄膜を作成するために使用される物理蒸着(PVD)技術です。このプロセスでは、高エネルギーイオンを使用して、ターゲットとして知られるソース材料を衝撃し、その表面から原子を物理的に叩き出します。これらの放出された原子は、真空を通過し、別の表面である基板上に凝縮し、原子ごとに均一なコーティングを形成します。

カソードスパッタリングの中心原理は、運動量伝達です。プラズマを生成し、電界を使用してイオンをターゲットに加速させることにより、このプロセスは原子スケールでターゲット材料を効果的に「サンドブラスト」し、その材料の制御された非常に均一な堆積を別の場所にもたらします。

コアメカニズム:プラズマから膜へ

スパッタリングプロセス全体は、密閉された真空チャンバー内で行われます。これを理解するには、固体材料を精密な薄膜に変える明確な5段階のシーケンスが必要です。

ステップ1:環境の作成

プロセスを開始する前に、チャンバーは非常に低い圧力まで排気され、真空が作成されます。これは、空気やその他の汚染物質を除去するために不可欠です。次に、不活性ガス、最も一般的にはアルゴン(Ar)が、制御された低圧でチャンバーに導入されます。

ステップ2:プラズマの生成

高電圧DC電界が2つの電極間に印加されます。1つはカソード(負極)として機能するターゲット材料、もう1つはアノード(正極)として機能する基板です。この強い電界は、一部のアルゴン原子から電子を剥ぎ取り、自由電子と正に帯電したアルゴンイオン(Ar+)の混合物を生成します。このエネルギー化されたイオン化ガスは、プラズマまたは「グロー放電」として知られています。

ステップ3:イオン衝撃

正に帯電したアルゴンイオン(Ar+)は、負に帯電したターゲット(カソード)に強く引き付けられ、加速されます。それらは電界を通過する際にかなりの運動エネルギーを獲得します。

ステップ4:スパッタリングイベント

衝突時、高エネルギーイオンはターゲットの表面に衝突します。この衝突は「衝突カスケード」を引き起こし、ターゲット材料内の原子に運動量を伝達します。表面原子に伝達されるエネルギーが、その原子をターゲットに結合させているエネルギーよりも大きい場合、その原子は放出されるか、「スパッタリング」されます。

ステップ5:基板への堆積

ターゲットからスパッタリングされた原子は、低圧チャンバーを通過します。最終的にそれらは基板に到達し、そこで表面に凝縮します。時間の経過とともに、この原子堆積が蓄積され、緻密で均一な高純度薄膜が形成されます。

落とし穴と実用性の理解

原理は単純ですが、スパッタリングの成功は、プロセス環境の注意深い制御とその限界の認識にかかっています。

絶対的な純度の必要性

最終的な膜の品質は、汚染に非常に敏感です。スパッタリングガスは、コーティングの望ましい組成を維持するために、清潔で乾燥している必要があります。同様に、堆積された膜が適切に密着するように、基板自体も手付かずでなければなりません。

基板洗浄

膜の密着性を向上させるために、カソードクリーニングと呼ばれる技術がよく使用されます。堆積が始まる前に、電圧の極性が一時的に反転されます。これにより、基板がカソードになり、表面の汚染物質をエッチングするイオンによって衝撃されます。

非導電性ターゲットの課題

ここで説明する単純なDCスパッタリングプロセスは、金属などの導電性材料には非常にうまく機能します。しかし、絶縁性(非導電性)材料をスパッタリングする場合、正イオンがターゲットの表面に蓄積します。この電荷の蓄積は、最終的に流入するアルゴンイオンを反発させ、スパッタリングプロセスを停止させます。

意図しない堆積

スパッタリングされた材料は多くの方向に移動します。そのほとんどは基板をコーティングしますが、一部は真空チャンバー内の他の要素に付着する可能性があります。これは、時間の経過とともにチャンバーの電気的特性を変化させたり、短絡を引き起こしたりする可能性があります。

カソードスパッタリングを選択するタイミング

スパッタリングがアプリケーションの特定の目標に適した方法であるかどうかは、その目標によって異なります。

- 高均一で緻密な膜の作成が主な焦点である場合:スパッタリングは、優れた被覆率と基板全体にわたる強力な密着性を持つ薄層の堆積に優れています。

- 金属および合金の加工が主な焦点である場合:DCカソードスパッタリングは、導電性材料を堆積するための信頼性が高く、再現性があり、確立されたプロセスです。

- 膜厚の精密な制御が主な焦点である場合:このプロセスは、非常に安定した制御可能な堆積速度を提供し、原子レベルまで正確な厚さの膜を作成できます。

最終的に、カソードスパッタリングは現代の製造における基礎的な技術であり、半導体デバイスから光学コーティング、耐摩耗性表面に至るまで、あらゆるものの生産を可能にしています。

要約表:

| 主要な側面 | 説明 |

|---|---|

| プロセスタイプ | 物理蒸着(PVD) |

| コアメカニズム | イオン衝撃による運動量伝達 |

| 主な使用ガス | アルゴン(Ar) |

| 主要コンポーネント | ターゲット(カソード)、基板(アノード)、真空チャンバー |

| 主な用途 | 半導体デバイス、光学コーティング、耐摩耗性表面 |

| 最適対象 | 導電性材料、高均一で緻密な膜 |

研究室で精密な薄膜堆積を実現する準備はできていますか? KINTEKは、優れた膜品質、均一性、プロセス制御を求める研究者や製造業者向けに設計された高性能スパッタリングシステムと研究室機器を専門としています。金属、合金、または高度な材料を扱っている場合でも、当社のソリューションは研究室が必要とする信頼性と精度を提供します。今すぐ専門家にお問い合わせください。当社のスパッタリング技術がお客様の研究および生産能力をどのように向上させることができるかについてご相談ください!

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- ラボ用CVDホウ素ドープダイヤモンド材料