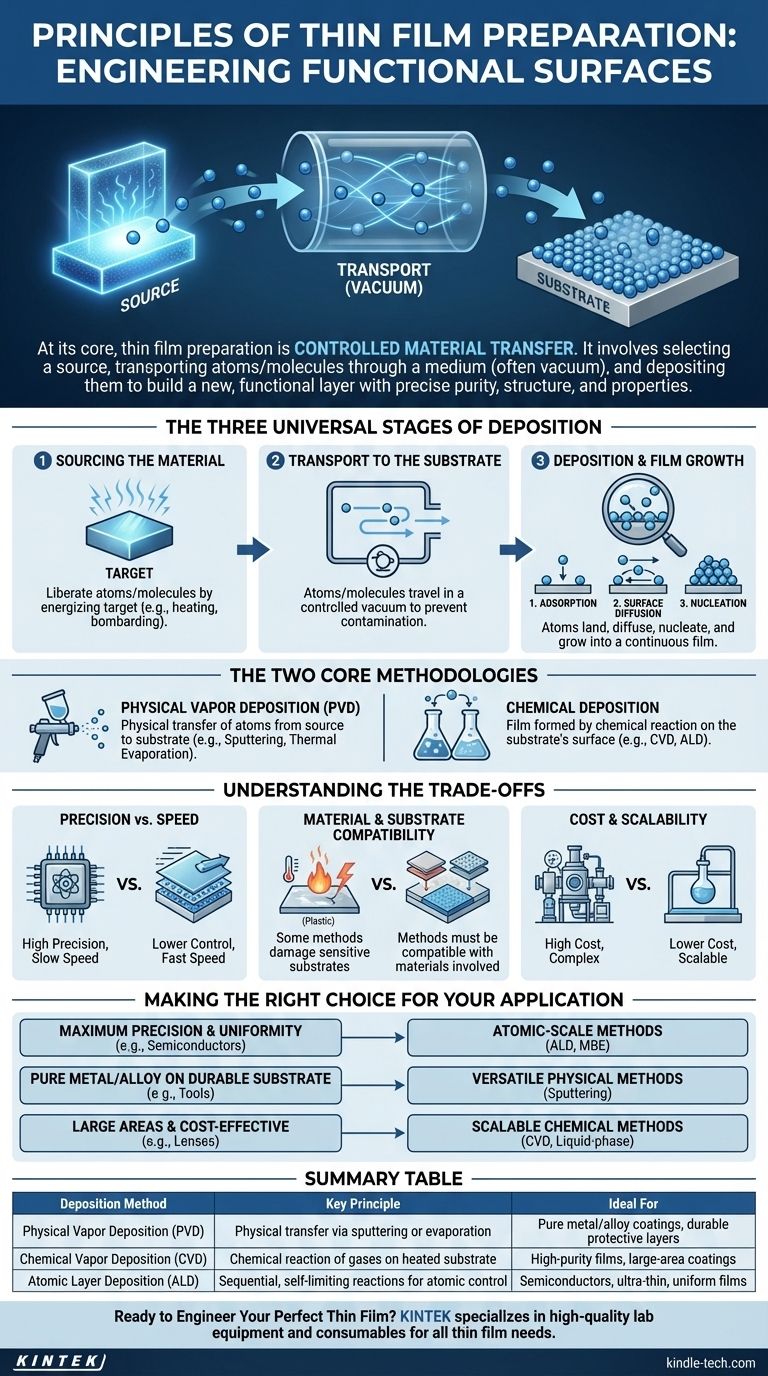

薄膜作製の原理は、本質的に制御された材料移動のプロセスです。これには、原料(ターゲット)の選択、原子または分子を媒体を介して輸送すること、そしてそれらを表面(基板)上に堆積させて新しい機能層を構築するという3つの基本的なステップが含まれます。このプロセス全体は、得られる膜が必要な純度、構造、特性を正確に持つように、多くの場合真空中で細心の注意を払って管理されます。

薄膜作製の根本的な目標は、単に層を追加することではなく、特定の強化された特性を持つ新しい表面を設計することです。このプロセスは、個々の原子または分子がソースから基板への移動を制御することにかかっており、そこでそれらは機能性膜へと自己組織化します。

堆積の3つの普遍的な段階

堆積技術の複雑さにかかわらず、すべての薄膜堆積技術は普遍的な一連の事象に従います。これらの段階を理解することが、最終的な結果を制御するための鍵となります。

段階1:材料の調達(ソーシング)

プロセスは、しばしばターゲットと呼ばれる原料から始まります。これは、堆積させたい金属、酸化物、または化合物などの純粋な物質です。最初のステップは、このソースから原子または分子を遊離させることです。これは、ターゲットを加熱して蒸発させるか、高エネルギーイオンで衝突させることによってエネルギーを供給することで達成されます。

段階2:基板への輸送

一度遊離されたこれらの原子または分子は、基板まで移動する必要があります。この輸送段階は、ほとんどの場合、真空チャンバーのような高度に制御された環境で発生します。真空は、移動中の粒子が酸素や窒素などの空気分子と衝突したり反応したりするのを防ぎ、膜内に不純物ができるのを防ぎます。

段階3:堆積と膜の成長

これは最も重要な段階です。原子が基板に到達したとき、それらは単にその場にとどまるわけではありません。このプロセスには以下が含まれます。

- 吸着:原子または分子が最初に表面に着地し、弱く結合します。

- 表面拡散:吸着された原子はそのエネルギーを利用して基板表面を移動します。

- 核生成:原子はお互いを見つけ、クラスターを形成し、安定した島または「核」を形成します。

これらの核は成長し融合し、最終的に連続した薄膜を形成します。これが起こる方法、つまり膜の成長モードは、堆積条件によって決定され、膜の最終的な構造と特性を決定します。

2つの主要な方法論:物理的 vs. 化学的

段階は普遍的ですが、それらを達成する方法は2つの主要なファミリーに分類されます。その選択は、望ましい膜特性、材料、および用途に完全に依存します。

物理気相成長法(PVD)

PVDでは、材料はソースから基板へ物理的に移動されます。これは、個々の原子が「塗料」であるような、微視的なスプレー塗装のようなものだと考えてください。

一般的なPVD法には、イオンビームがターゲットから原子を叩き出すスパッタリングや、材料を真空中で加熱して蒸発させ、基板上に凝縮させる熱蒸着があります。これらの方法は、その多用途性と純粋な材料を堆積できる能力で評価されています。

化学的堆積法

化学的方法では、膜は直接転送されるのではなく、基板表面での化学反応によって形成されます。前駆体ガスがチャンバーに導入され、加熱された基板表面で反応すると固体材料が形成され、揮発性の副産物が残ります。

化学気相成長法(CVD)はその古典的な例です。さらに精密な技術は原子層堆積法(ALD)であり、前駆体を一度に1つずつパルスして、原子層ごとに膜を構築し、厚さと均一性に対して比類のない制御を提供します。

トレードオフの理解

単一の万能な優れた方法はありません。正しい選択は、制御、コスト、材料適合性という競合する要因のバランスを取ることを伴います。

精度 vs. 速度

ALDのような手法は原子レベルの制御を提供し、これは数個の原子の位置ずれがデバイスの故障を引き起こす可能性のある最新の半導体チップの製造に不可欠です。しかし、この精度は速度を犠牲にします。対照的に、電気めっきや熱蒸着のような手法はずっと高速ですが、膜の構造に対する制御は少なくなります。

材料と基板の適合性

一部の材料は蒸発させることが難しく、スパッタリング(PVD)により適しています。高温CVDのような他のプロセスは、熱に敏感な基板を損傷する可能性があります。堆積方法は、膜材料と下にある基板の両方と互換性がある必要があります。

コストとスケーラビリティ

分子線エピタキシー(MBE)のような技術に使用される高真空システムは、非常に高価で複雑です。対照的に、ゾル-ゲルやディップコーティングのような化学的方法は、より単純な装置で実行でき、ガラスの傷防止コーティングのような産業用途に理想的である、大きく不規則な形状の物体をコーティングするために容易にスケールアップできます。

用途に最適な選択をする

あなたの目標が最適な堆積戦略を決定します。

- 最大の精度と均一性が主な焦点である場合(例:半導体): 原子層堆積法(ALD)や分子線エピタキシー(MBE)のような原子スケールの手法が必要になります。

- 耐久性のある基板上に純粋な金属または合金を堆積することが主な焦点である場合(例:工具の保護コーティング): スパッタリングのような汎用性の高い物理的方法は、優れた広く使用されている選択肢です。

- 広い面積または複雑な形状を費用対効果の高い方法でコーティングすることが主な焦点である場合(例:レンズの反射防止コーティング): CVDや様々な液相化学的方法のようなスケーラブルな技術は、性能とスループットのバランスが最適です。

これらの基本原理を理解することで、単に堆積技術を選択するだけでなく、必要な正確な材料特性を設計するための正しい道筋を選択できるようになります。

要約表:

| 堆積方法 | 主要原理 | 理想的な用途 |

|---|---|---|

| 物理気相成長法(PVD) | スパッタリングまたは蒸着による原子の物理的移動 | 純粋な金属/合金コーティング、耐久性のある保護層 |

| 化学気相成長法(CVD) | 加熱された基板上でのガスの化学反応 | 高純度膜、大面積コーティング |

| 原子層堆積法(ALD) | 原子レベルの制御のための逐次的、自己制限的な反応 | 半導体、超薄膜、均一な膜 |

完璧な薄膜を設計する準備はできましたか?

適切な堆積技術の選択は、アプリケーションが要求する正確な純度、構造、性能を達成するために不可欠です。KINTEKでは、堅牢なPVDスパッタリングシステムから高度なALDリアクターまで、薄膜作製のニーズすべてに対応する高品質の実験装置と消耗品の提供を専門としています。

当社の専門家は、お客様の研究または生産プロセスを向上させるための理想的なソリューションを選択するお手伝いをし、優れた膜品質と効率を保証します。お客様固有の要件についてご相談いただき、KINTEKがお客様の研究所の成功をどのようにサポートできるかを見つけるために、今すぐお問い合わせください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- マイクロ波プラズマ化学気相成長装置(MPCVD)システムリアクター、実験室用ダイヤモンド成長用

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート