焼結は、個々の粒子の集合体を固体で緻密な物体に変える熱処理プロセスです。これは、熱と多くの場合圧力を加えることによって行われますが、重要なのは材料の融点以下の温度で行われることです。溶融して融合するのではなく、原子自体が粒子の境界を越えて移動し、効果的にそれらを単一のまとまった塊に結合させます。

焼結の中心的な原理は溶融ではなく、固相原子拡散です。熱によって原子にエネルギーを与えることで、粒子間の空隙を減らし、直接結合させることで材料の密度と強度を高めます。

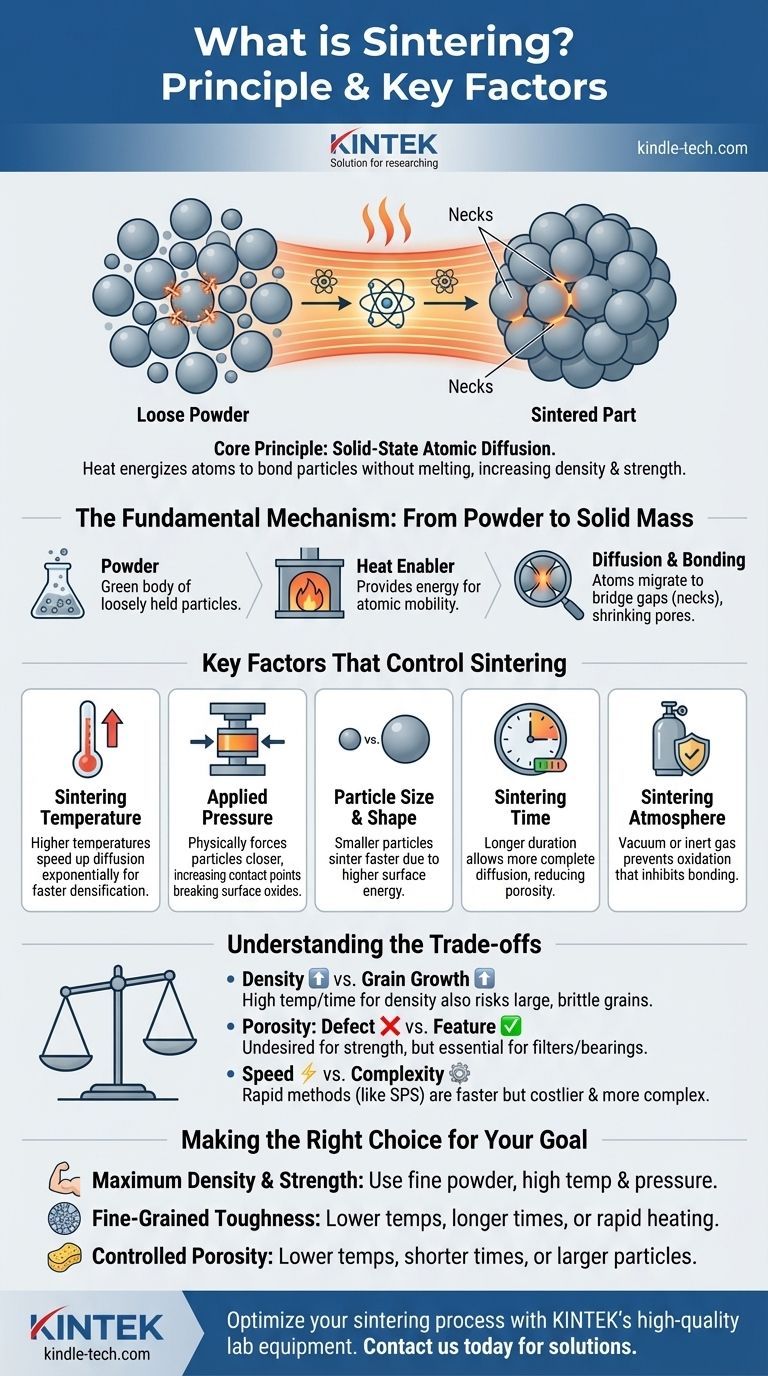

基本的なメカニズム:原子拡散

焼結は、微視的なレベルで起こる魅力的なプロセスです。緩い粉末がどのようにして固体部品になるかを理解することが、結果を制御するための鍵となります。

粉末からまとまった塊へ

出発点は、個々の粒子の塊であり、しばしば「グリーンボディ」と呼ばれる所望の形状に圧縮されます。この段階では、粒子は弱い機械的力によってのみ結合しており、物体は非常に強度が低いです。

熱の役割:促進剤として

熱は焼結に不可欠なエネルギーを提供します。材料を溶融させるのではなく、粒子構造内の原子を振動させ、移動できるほどに可動にします。この可動性がプロセス全体の鍵となります。

原子がどのように隙間を埋めるか

2つの粒子が接触する場所には境界が存在します。十分な熱エネルギーがあれば、原子はこの境界を越えて移動、つまり拡散し始めます。この動きによって、粒子間に固体的な橋、または「ネック」がゆっくりと形成されます。時間が経つにつれて、これらのネックは成長し、粒子中心を互いに引き寄せ、粒子間の空隙を徐々に縮小させます。

焼結プロセスを制御する主要因

望ましい結果を達成するために、材料エンジニアはいくつかの変数を正確に操作する必要があります。各要因は、焼結部品の最終特性に直接影響を与えます。

焼結温度

これは最も支配的な要因です。高温は原子拡散速度を指数関数的に増加させ、より速く、より完全な緻密化につながります。ただし、温度は材料の融点以下に保たれる必要があります。

印加圧力

外部圧力を加えることで、粒子が物理的に互いに近づきます。これにより、拡散が起こりうる接触点の数が増加し、結合を阻害する可能性のある表面酸化層を破壊するのに役立ちます。

粒子サイズと形状

小さな粒子はより速く、より低い温度で焼結します。これは、原子の大部分が表面に存在するため、システムが結合することによって総表面エネルギーを減少させようとする駆動力が高いためです。

焼結時間

焼結は瞬間的ではありません。拡散には時間が必要です。焼結温度でより長い時間保持することで、拡散プロセスが継続し、気孔率がさらに減少し、最終的な物体の密度と強度が増加します。

焼結雰囲気

焼結中の材料を囲むガスは非常に重要です。結合プロセスを妨げる可能性のある酸化を防ぐために、真空または不活性ガス(アルゴンなど)がしばしば使用されます。場合によっては、特定の化学変化を達成するために反応性雰囲気が使用されます。

トレードオフの理解

焼結プロセスを最適化するには、常に競合する要因のバランスを取る必要があります。単一の「最良」の設定はなく、理想的なパラメータは最終製品の望ましい特性に完全に依存します。

密度 vs. 結晶粒成長

高温と長時間は最大密度を達成するのに優れていますが、結晶粒成長も促進します。これは、材料内の小さな結晶粒が結合して大きな結晶粒になる現象です。過度に大きな結晶粒は材料をより脆くすることが多いため、完全な密度を達成することと、微細で強力な微細構造を維持することの間にはトレードオフがあります。

気孔率:欠陥か、それとも望ましい特徴か?

構造用鋼部品のような多くの用途では、気孔率は排除すべき欠陥です。しかし、他のケースでは、それが望ましい結果となります。焼結は、フィルターや自己潤滑ベアリング用の多孔質金属を作成するために使用され、制御された空隙が部品の機能に不可欠です。

速度 vs. 複雑さ

炉での従来の焼結は比較的遅いプロセスです。スパークプラズマ焼結(SPS)のような高度な技術は、数分で材料を緻密化できます。トレードオフは、設備コストと複雑さの大幅な増加です。

目標に合った適切な選択をする

理想的な焼結戦略は、最終部品の意図された用途によって決定されます。特定に必要な特性を達成するために、アプローチを調整する必要があります。

- 最大密度と強度に重点を置く場合:微細な出発粉末と、可能な限り気孔率を排除するための高温と十分な圧力の組み合わせを使用します。

- 靭性のために微細な結晶粒組織を維持することに重点を置く場合:より低い焼結温度でより長い時間処理するか、結晶粒成長に利用できる時間を制限する高度な急速加熱技術を検討してください。

- 制御された多孔質構造を作成することに重点を置く場合:意図的に低い温度、短い時間、または大きな出発粒子を使用して、粒子間の隙間を完全に閉じずに部分的な結合を達成します。

最終的に、焼結をマスターすることは、原子の動きを理解し制御して、粒子からより強力な材料を構築することです。

要約表:

| 要因 | 焼結への主要な影響 |

|---|---|

| 焼結温度 | 原子拡散速度を促進。高温は緻密化速度を増加させる。 |

| 印加圧力 | 粒子を近づけ、接触点を増やし、結合を助ける。 |

| 粒子サイズと形状 | 表面エネルギーが高いため、小さな粒子はより速く、より低い温度で焼結する。 |

| 焼結時間 | より長い時間は、より完全な拡散を可能にし、密度と強度を増加させる。 |

| 焼結雰囲気 | 酸化を防ぐ(例:真空、不活性ガス)か、特定の化学反応を可能にする。 |

優れた材料性能のために焼結プロセスを最適化する準備はできていますか? KINTEKは、焼結炉や粉末処理ツールなど、高品質のラボ機器と消耗品を専門としています。当社の専門家は、最大密度、制御された気孔率、または微細な結晶粒組織など、お客様の特定の目標を達成するための適切な機器を選択するお手伝いをいたします。今すぐ当社のチームにご連絡ください。お客様のラボの焼結ニーズについて話し合い、KINTEKのソリューションがお客様の研究および生産成果をどのように向上させることができるかを発見してください。

ビジュアルガイド

関連製品

- 9MPa空気圧焼結炉(真空熱処理付)

- 真空熱処理・モリブデン線焼結炉(真空焼結用)

- 歯科用ポーセレンジルコニア焼結セラミック真空プレス炉

- 1400℃実験室用高温管状炉(アルミナチューブ付き)

- 小型真空熱処理・タングステン線焼結炉